|

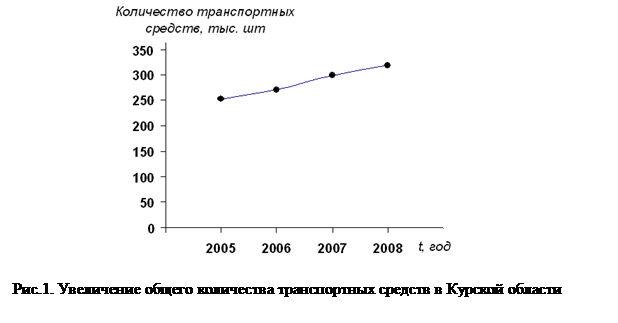

По данным УГИБДД ГУВД г. Курска, на 01.01.2009 г. количество автотранспорта в регионе увеличивается с каждым годом и уже сейчас эта цифра составляет 317993 единиц транспортных средств. Прирост общего количества транспортных средств в Курской области за последние несколько лет представлен на рисунке 1.

Поэтому естественно проблема возрастания отходов нефтепродуктов автомобильного транспорта и отработанного моторного масла актуальна и для нашего региона.

Утилизация и переработка нефтеотходов – это не только уменьшение загрязнения окружающей среды, но и снижение потребления первичных ресурсов и энергии. С одной стороны необходимы определенные затраты на добычу и переработку сырой нефти, а на практике имеется факт накопления отработки (отработанного моторного масла) на автотранспортных предприятиях и у частных лиц, которые необходимо собирать и повторно, а то и многократно использовать. Например, для производства 1 л нового высококачественно смазочного масла требуется 67,2 л сырой нефти и только 1,6 л отработанного масла [1].

Современные моторные масла - это легированные смазочные материалы. Они обязательно содержат несколько легирующих добавок - присадок, значительно улучшающих свойства основы масла или придающие ей совершенно новые, крайне необходимые свойства. Основу моторного масла составляет базовое масло. В зависимости от происхождения базового масла различают три типа моторных масел: минеральные, синтетические и частично синтетические (полусинтетика) [2].

При работе двигателя происходят качественные изменения моторного масла - старение, обусловленное его работой, которая происходит в условиях высоких термических и динамических нагрузок и сопровождается такими факторами, которые вызывают глубокие физико-химические изменения свойств материала и ухудшение их эксплуатационных показателей. К этим факторам относится: использование наддува; форсирование скоростных и нагрузочных режимов работы двигателя; уменьшение удельной емкости смазочной системы, приводящее к увеличению интенсивности работы масла и повышению температуры основных деталей. В результате в определенный момент времени качественные показатели масла выходят за пределы допусков, происходит загрязнение пылью, продуктами износа, сгорания топлива, а в зависимости от температуры образуются шламы, лаки и нагар приводящие к полной замене масла в маслосистеме.

Большая часть отработанных масел, образующаяся от автотранспорта физических лиц, трудно контролируема и может утилизироваться незаконными, экологически опасными методами. Только при создании законодательной базы в области сбора и переработки отработанных масел можно организовать эффективный сбор, как от физических, так и от юридических лиц.

Проведенные исследования показали, что на крупных автотранспортных предприятиях г. Курска, ОАО «ПАТП г. Курска», ОАО «ПАТП-3», ООО «ПОГА-1», техцентрах: ОАО «Курск-Лада», ООО «Автоцентр «Черноземье» занимающихся гарантийным и после гарантийным техническим обслуживанием и ремонтом автомобилей, а также предприятиях, имеющих на балансе значительное количество автотранспорта и самостоятельно осуществляющих техническое обслуживание и ремонт автотранспортных средств, возникает проблема обращения с отходами, в частности, с нефтеотходами. Первая проблема возникает с местами временного хранения нефтеотходов, к которым предъявляются определенные жесткие требования. Вторая, как и куда утилизировать отработку. Большая часть отработанного масла «теряется» или отправляется на полигоны промышленных отходов, а не на переработку. И как известно такая ситуация не только в нашем регионе.

На практике нормативный расчет количества отработанного моторного масла проводиться по двум вариантам [3]:

1) через расход топлива по формуле (1):

М =  Ni ∙ qi ∙ Li ∙ ni ∙ H ∙ r ∙10-4, (1)

Ni ∙ qi ∙ Li ∙ ni ∙ H ∙ r ∙10-4, (1)

где: М – количество отработанного масла, (т/год);

Ni - количество автомашин i-той марки, шт,

qi - норма расхода топлива на 100 км пробега, л/100 км [4];

Li - средний годовой пробег автомобиля i-ой марки, тыс.км/год,

ni - норма расхода масла на 100 л топлива, л/100 л;

норма расхода моторного масла для карбюраторного двигателя nмк = 2,4 л / 100 л;

норма расхода моторного масла для дизельного двигателя nмд = 3,2 л / 100 л;

H - норма сбора отработанных нефтепродуктов, доли от 1; Н = 0,12 - 0,15;

r - плотность отработанного масла, кг/л, r=0,9 кг/л.

2) через объем систем смазки отдельно по виду масла по формуле (2):

М =  (Ni ∙ Vi ∙ Li ) / (Lнi ∙ k ∙ r ∙ 10-3 ), (2)

(Ni ∙ Vi ∙ Li ) / (Lнi ∙ k ∙ r ∙ 10-3 ), (2)

где: М – количество отработанного масла, (т/год);

Ni - количество автомашин i-той марки, шт,

Vi - объем масла, заливаемого в автомашину i-той марки при ТО, л [4],

Li - средний годовой пробег автомобиля i-ой марки, тыс.км/год,

Lнi - норма пробега подвижного состава i-ой марки до замены масла, тыс.км,

k - коэффициент полноты слива масла, k=0,9 [4],

r - плотность отработанного масла, кг/л, r=0,9 кг/л.

Сбор отработанных масел в Курске, да и в стране практически неорганизован. В процессе исследования установили, что лишь два предприятия города Курска: ООО «Курскоблнефтепродукт», улица Можаевская, 20, и ООО «Масла и смазки», улица Еремина, 5/1 занимаются приемом отработанных масел. За рубежом вторичное сырье работает, предприятие еще доплачивает переработчику, чтобы сдать на переработку отработанные нефтепродукты, жизненный цикл масла может достигать нескольких (до 5 - 7) раз.

Применяются следующие способы переработки и утилизации отработанных масел:

Ø утилизация путем сжигания;

Ø оборудование (печи), работающие на отработке;

Ø переработка с целью получения дизельного топлива или печного топлива;

Ø регенерация в новые товарные масла.

Естественно, что простое сжигание – самый неэффективный способ утилизации. А вот предложений оборудования по использованию отработанных масел непосредственно в качестве топлива для отопления промышленных зданий, гаражей, автомастерских, теплиц, подсобных помещений и т.д. существенно больше. Сегодня, огромное количество российских и зарубежных фирм предлагают приобрести печи и котлы, работающие на отработанном моторном масле. Масло сгорает без копоти и дыма, за счет оригинальной конструкции печи. Отопитель на отработанном масле окупается уже в первый год эксплуатации за счет низкой стоимости и использования в качестве топлива отработанного масла – топлива, стоимость которого для автосервиса, производящего работы по замене масла, равна нулю [5,6].

Современные печи на отработанном масле потребляют порядка 48 – 80 литров отработки в сутки, в зависимости от мощности печи. Если учесть, что в среднем пункт смены автомобильного масла имеет выход порядка 75 – 100 литров за рабочий день, то явно виден эколого-экономический эффект [6].

На крупных автомобильных предприятиях применяют установки, которые преобразует отработанное масло в продукт, который позволяет полностью использовать его в качестве дизельного или печного топлива. Установка подмешивает высокоочищенные масла в соответствующее топливо, в точно заданной пропорции, с образованием навсегда стабильной, неразделяемой топливной смеси. Полученная смесь имеет более высокие параметры по чистоте, обезвоживанию и теплотворной способности, чем топливо до его модификации в установке. Эта установка называется Waste-Oil-To-Energy Converter т.е. преобразователь отработанного масла в энергию. В качестве базовой модели выпускают машины (~220V) производительностью 57 литров в минуту. Выпускаются модели возможностью подмешивания масла: до 5%- в дизельное топливо и до 10% - в печное топливо [6,7].

Важным источником сокращения расхода масел являются регенерация отработанных масел. Для восстановления первоначальных свойств его следует удалить механические примеси, топливные фракции, воду, органические кислоты, нейтральные и кислые смолы, асфальтены и т. д. Сам технологический процесс регенерации автомобильных масел с комплексными присадками состоит из обработки масла поверхностно-активными веществами (коагулянтами), отстаивания, перемешивания масла с отбеливающей глиной и водой, отгонки топлива и воды, фильтрации [5,7].

Отечественный рынок на ряду с множеством зарубежных компаний предлагают широкий спектр различных установок, мини-заводов с различными технологиями по регенерации масел. При необходимости они могут быть развернуты и введены в эксплуатацию в самое короткое время практически на любом автотранспортном предприятии, причем являются рентабельными и безотходными. Известно, что требуется только 1 час для того, чтобы из 100 литров загрязненного масла получить 95-98 литров продукта [8]. В очищенном масле не только содержание загрязнений в десятки раз ниже, чем в масле, работающем без такой очистки при рядовой эксплуатации, но и отсутствует вода, что приводит к осветлению. Примеры образцов приведены на рисунке 2.

|

Поэтому вариант организации участков на автотранспортных предприятиях г. Курска, мини-комплексов по регенерации масел для удовлетворения собственных потребностей позволит снизить транспортные расходы, а также получить определенный доход по приему отработанного масла от физических лиц и других организаций, не имеющих собственные пункты переработки, решая при этом и экологические составляющие проблемы.

Библиографический список

1. Луканин В. Н. Промышленно-транспортная экология М.: Высш. шк., 2001. - 273 с.

2. Корнилов С.Н. Автомобильные эксплуатационные материалы. [Учебн. пособие]/ С.Н. Корнилов; М-во образования РФ, Магнитог. Гос. Техн. Ун-т им. Г.И. Носова,- Магнитогорск: МГТУ, 2001.-91с.

3. Коплан-Дикс В.А., Иванова С.Е.. Обращение с отходами на автотранспортных предприятиях. http://www.atmosfera-npk.ru/page11.htm

4. Автомобильный справочник / Б.В. Васильев, М.С. Высоцкий, К.Л. Гаврилов и др. Под общ. Ред. В.М. Приходько. М.: ОАО «Издательство «Машиностроение», 2004. 704 с.

5. Шашкин П.И., Брай И.В. Регенерация отработанных нефтяных масел М.: Химия, 1980. – 303 с.

6. http://www.master.units.ru/otrabotka. htm.

7. http://www.texnolog.net