Газотурбинные установки (ГТУ) являются наиболее прогрессивными высокоэкономичными и надежными системами энергетики. Стационарные ГТУ находят широкое применение в составе тепловых электростанций и теплоэлектроцентралей, а также в технологических процессах химической, нефтехимической, металлургической и других отраслях промышленности.

Однако применение в чистом виде ГТУ приводит к большим потерям тепла с уходящими газами. С целью увеличения КПД энергоустановок на базе ГТУ используются парогазовые энергоустановки, в которых теплота уходящих газов используется для получения перегретого пара высокого давления в котлах – утилизаторах с последующим использованием пара в паровой турбине, что позволяет получить дополнительную электрическую энергию и существенно увеличить КПД парогазовой установки в сравнении с ГТУ и ПТУ в отдельности.

Вместе с тем некоторое увеличение энергетических параметров энергоустановки может быть достигнуто предварительным нагревом питательной воды в спрямляющем аппарате одной ступени компрессора. Это позволит уменьшить потребную мощность компрессора за счет уменьшения температуры воздуха и, следовательно, уменьшить мощность турбины турбокомпрессора, что приведет к увеличению мощности электрогенератора. Однако в этом случае может быть не полностью использована теплота уходящих газов.

С целью определения оптимального сечения в ступени компрессора проведены расчетные исследования с использованием методики [1] по определению параметров эффективности в различных сечениях компрессора после КНД со степенью повышения давления  ,

,  ,

,  . При этом за базовую ГТУ были приняты следующие параметры: суммарная степень повышения давления в компрессоре

. При этом за базовую ГТУ были приняты следующие параметры: суммарная степень повышения давления в компрессоре  ; температура газа перед турбиной

; температура газа перед турбиной  К. Для удобства расчеты проводились для расхода воздуха

К. Для удобства расчеты проводились для расхода воздуха  кг/сек. Для паротурбинного контура приняты следующие параметры: давление пара

кг/сек. Для паротурбинного контура приняты следующие параметры: давление пара  Мпа, температура пара выбиралась в зависимости от температуры уходящих газов и составляла

Мпа, температура пара выбиралась в зависимости от температуры уходящих газов и составляла  °С, расход пара в соответствии с теплоемкостью удельного количества продуктов сгорания, исходя из 1 кг/сек воздуха.

°С, расход пара в соответствии с теплоемкостью удельного количества продуктов сгорания, исходя из 1 кг/сек воздуха.

Теплообменник для предварительного нагрева питательной воды, для того чтобы избежать дополнительных гидравлических потерь, располагается в полых лопатках статора компрессора.

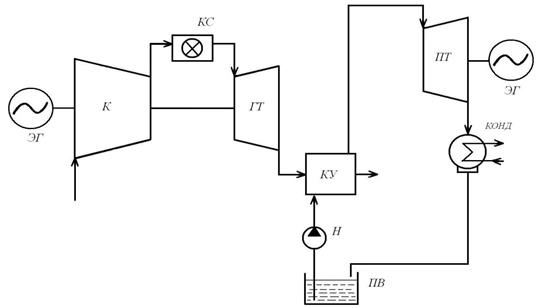

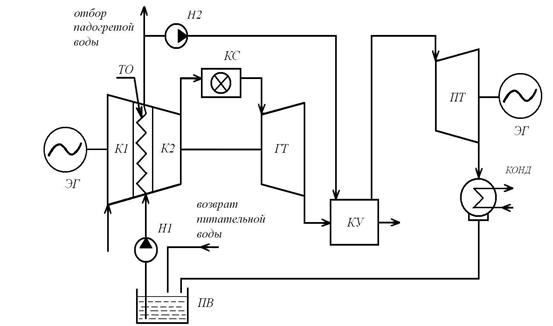

На рисунках показаны схема традиционной ПГЭУ без теплообменника, а, следовательно, и без предварительного нагрева питательной воды (рис. 1), и схема модернизированной ПГЭУ с теплообменником в спрямляющем аппарате ступени компрессора для предварительного нагрева питательной воды (рис. 2).

Рис. 1 – Традиционная ПГЭУ без предварительного нагрева питательной воды

Рис. 2 – ПГЭУ с предварительным нагревом питательной воды в спрямляющем аппарате ступени компрессора

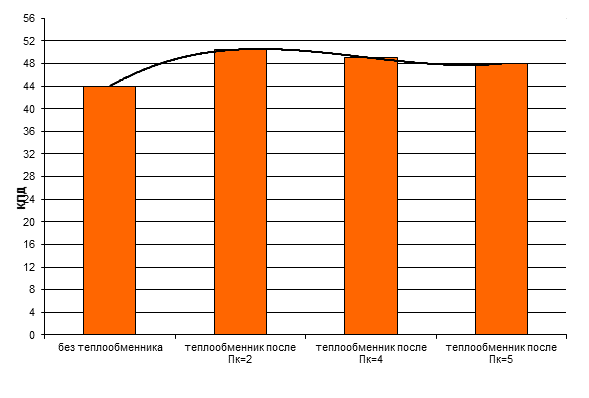

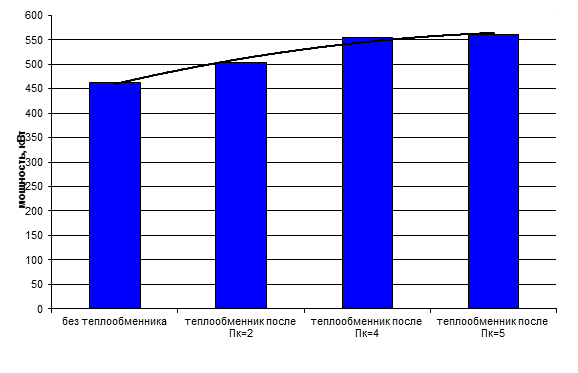

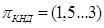

Результаты проведенного термогазодинамического расчета сравниваемых энергоустановок представлены в таблице и на графиках (рис. 3,4).

Таблица

Результаты расчета сравниваемых ПГЭУ

|

параметр |

Базовая ПГЭУ без теплообменника |

ПГЭУ с установленным теплообменником после |

ПГЭУ с установленным теплообменником после |

ПГЭУ с установленным теплообменником после |

|

КПД |

44% |

50,5% |

49% |

48% |

|

мощность |

462,33 кВт |

503,16 кВт |

553,76 кВт |

561,28 кВт |

Рис. 3 – Зависимость КПД ПГЭУ от места расположения теплообменника

Рис. 4 – Зависимость мощности ПГЭУ от места расположения теплообменника

Из результатов расчета видно, что установка теплообменника для предварительного нагрева питательной воды в спрямляющий аппарат ступени компрессора является хорошим способом форсирования двигателя без повышения температуры газа перед турбиной. Этот метод позволяет поднять электрическую мощность установки на 20 … 22%.

Аппроксимация полученных результатов показывает, что для получения максимального КПД предварительный подогрев питательной воды необходимо производить в спрямляющем аппарате ступени компрессора в диапазоне  . В этом случае возможно повысить эффективность установки на 14% … 15%.

. В этом случае возможно повысить эффективность установки на 14% … 15%.

Список использованной литературы

1 Ахмедзянов А.М., Алаторцев В.П. Термогазодинамические расчеты авиационных ГТД: Учебное пособие - Уфа: изд. УАИ, 1982. 256 с.