При проектировании и эксплуатации технических систем (ТС) особое значение имеет степень и область адекватности применяемых моделей. Для этого модели идентифицируют по результатам испытаний и контроля параметров в эксплуатации. Предложенная авторами [5] методика идентификации имитационных моделей и диагностики технического состояния по тренду координат «базовых точек» на характеристиках элементов ТС позволяет локализовать неисправности по видам и элементам, в которых они имеют место. Примером может служить диагностика технического состояния газотурбинных двигателей (ГТД). При эксплуатации наземных газотурбинных приводов (ГТП) неизбежно возникает проблема, связанная с эрозией и загрязнением проточной части ГТД, что в основном относится к изменению профиля лопаточных венцов компрессорной части (ПЧ), при этом происходит изменение параметров двигателя. Концентрация частиц в воздухе может быть как незначительной, так и достигать нескольких процентов от расхода воздуха ГТД. Различен физический и химический состав частиц проходящих через проточную часть двигателя во время эксплуатации. После нормальной отработки ресурса компрессор имеет лопатки с существенно иными значениями параметров профиля (рис 1.), что влечет за собой значительное изменение углов атаки на лопатках компрессора, а также изменение треугольников скоростей и, следовательно, состояния потока воздуха в ступени компрессора. Эти изменения необходимо учитывать в течение всего срока эксплуатации и вносить по мере наработки необходимые корректировки в законы управления двигателем.

Для иллюстрации предложенной методики ниже приведен расчет (по предложенному авторами методу [4]) характеристики первой ступени компрессора низкого давления (КНД) ГТП АЛ-31СТ – для исходной геометрии и в процессе загрязнения в некоторой фазе, определяемой характерным размером максимального загрязнения. В упрощенном варианте полагаем, что процесс эрозии идет в обратном направлении и описывается аналогично.

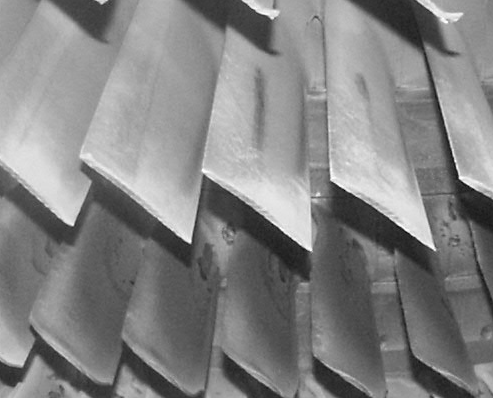

Рис. 1 Лопатки ротора КВД АЛ-31СТ

(со следами загрязнения и эрозии) после работы 5000 часов

в составе ГПА на компрессорной станции.

Расчет и анализ деформации характеристики 1 ступени КНД АЛ-31СТ

вследствие процесса загрязнения и эрозии

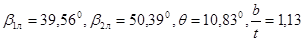

В рассматриваемом случае использованы данные, когда при разборке двигателя АЛ-31СТ для плановых мероприятий и дефектации были выявлены незначительные загрязнения лопаток КНД (величина загрязнения по входной и выходной кромке составляла 1 мм). Произведено сравнение новой лопатки и лопатки снятой с двигателя (рис.1). В качестве исходных данных для расчета характеристики первой ступени с ВНА использованы номинальные геометрические параметры в концевом сечении:  ,

,  (сверхзвуковая решетка), угол выхода из ВНА

(сверхзвуковая решетка), угол выхода из ВНА  . В результате загрязнения лопаток в процессе эксплуатации изменились геометрические параметры профилей лопаток

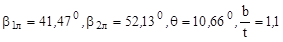

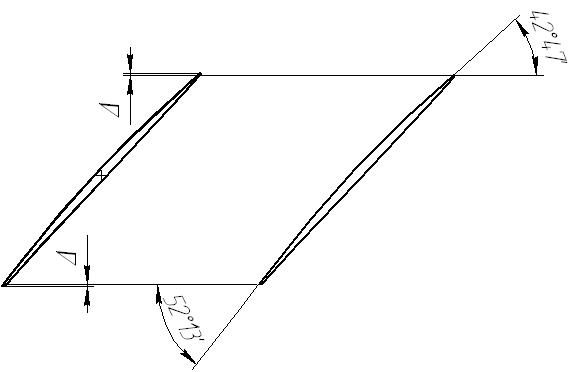

. В результате загрязнения лопаток в процессе эксплуатации изменились геометрические параметры профилей лопаток (рис. 2.), на (рис. 3) представлены изменение геометрических углов по мере увеличения отложений.

(рис. 2.), на (рис. 3) представлены изменение геометрических углов по мере увеличения отложений.

Рис. 2. Решетка профилей лопаток 1ст. КНД АЛ-31СТ

(на левом профиле показано изменение за счет загрязнения)

Рис 3. Изменение геометрических углов по мере увеличения отложений

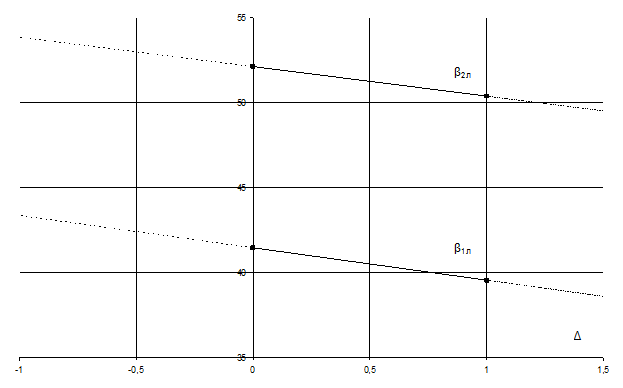

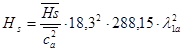

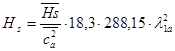

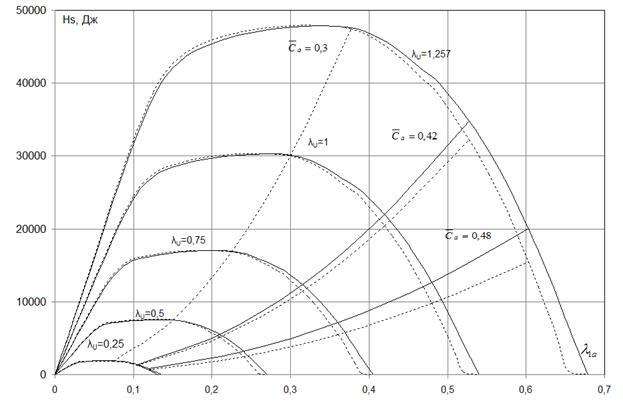

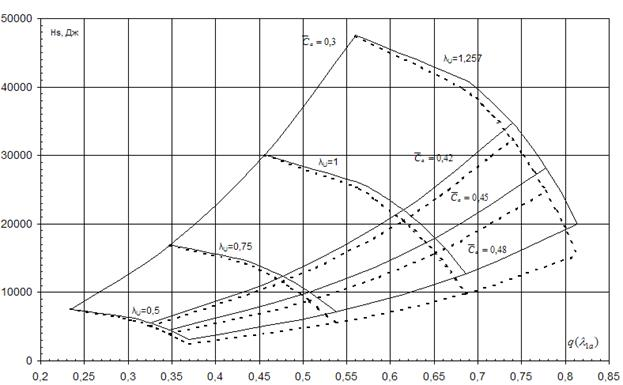

Последовательность построения упрощенных характеристик по предложенной авторами методике была подробно описана в [4], ниже приведены только результаты, с учетом изменения геометрия. На всех последующих рисунках показаны одновременно сплошной линий характеристика новой лопатки и пунктирной - характеристика лопатки полученной после определенной наработки. Задаемся диапазоном изменения  [0;1]. Записывая изоэнтропическую работу, как

[0;1]. Записывая изоэнтропическую работу, как  , строим график

, строим график  с изолиниями

с изолиниями  = const (рис. 5). При этом самая верхняя изолиния

= const (рис. 5). При этом самая верхняя изолиния  = const характеризует границу помпажа. Находим изоэнтропическую работу

= const характеризует границу помпажа. Находим изоэнтропическую работу  и строим график

и строим график  (рис. 4).

(рис. 4).

Рис. 4 Характеристика первой ступени КНД АЛ31-СТ  - исходная и с учетом загрязнения

- исходная и с учетом загрязнения

Рис. 5 Характеристика первой ступени компрессора АЛ31-СТ

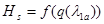

Полученный результат нетрудно представить в традиционных координатах  (рис. 6).

(рис. 6).

Рис. 6 Характеристика первой ступени компрессора АЛ31-СТ

Использование сведений о деформации характеристики 1 ступени

вследствие процесса загрязнения и эрозии для оценки изменения характеристик каскада в целом

В соответствии с предложенной авторами методикой, результаты анализа деформации характеристики 1 ступени используются для оценки деформации каскада в целом. В первом приближении предложено считать, что «базовая точка» на характеристике каскада (в многомерной системе координат) смещается в том же направлении и в той же степени, что и «базовая точка» на характеристике 1 ступени. Далее выявленная траектория такого тренда используется при имитационном моделировании ГТД (например, в системе DVIG). С учетом ограничений – «уставок» (по температуре газа, температуре за турбиной, скольжению роторов, запасам устойчивости…) это позволяет выявить предельно допустимое смещение «базовых точек» на характеристиках компрессоров и других узлов, зафиксировать эти положения, граничные поверхности и хранить их (как и координаты границ помпажа) вместе с характеристиками узлов. Это открывает возможность для реализации нового метода параметрической диагностики – когда в зависимости от положения «базовой точки» в координатах «параметров образмеривания» выявляется запас, факт конкретной неисправноси, она локализуется по виду и элементу (узлу, ступени), где она проявилась.

Заключение

Выполненные расчеты характеристик ступеней ГТД (на основе полуэмпирического метода, с использованием экспериментальных данных), показывают, что, на основе геометрии решеток и данных по изменению геометрических размеров компрессора можно реализовать новую методику параметрической диагностики - выявления дефектов, их локализации по видам и элементам двигателя. В частности, можно выявить причину деформации характеристик того или иного узла, ее допустимость (запас или факт дефекта). В данном случае это показано на примере загрязнения ПЧ и (или) эрозии лопаток. В частности речь может идти о прогнозировании и определении потребности в промывке ПЧ. При наличии информации о распределении загрязнения/эрозии по высоте ПЧ, по венцам и ступеням каскада предложенная методика позволяет получить модель деформации характеристик каскада, по которой можно вносить поправки в законы управления ГТУ или ГТП в процессе эксплуатации. При этом характеристика всего компрессора может быть получена путем сложения характеристик его ступеней – по предложенному алгоритму или с разработанной с участием авторов СИМ (системы имитационного моделирования) компрессора с разбиением на ступени. Полученный материал по изменению параметров компрессора в процессе эксплуатации позволит оценивать поведение характеристик лопаточных машин (компрессора и турбины) и двигателя в целом.

Список литературы

1. Холщевников К.В. Теория и расчет авиационных лопаточных машин : Учеб. для авиац.вузов и фак. — М. : Машиностроение, 1970 .— 610с.

2. Холщевников, К. В. Теория и расчет авиационных лопаточных машин: [учебник для студентов вузов, обучающихся по специальности "Авиационные двигатели ""] / К. В. Холщевников, О. Н. Емин, В.Т. Митрохин .— 2-е изд., перераб. и доп. — М.: Машиностроение, 1986

3. Белоусов А. Н. Теория и расчет авиационных лопаточных машин: / А. Н. Белоусов,

Н. Ф. Мусаткин, В. М. Радько.— Самара: Сам. Дом Печати, 2003 .— 344 с.

4. Кривошеев И.А., Рожков К.Е. Методика расчета упрощенных характеристик осевой

ступени компрессора. // Молодой ученый. - Чита, 2009. - №8. – С. 9-17

5. Кривошеев И.А. Использование средств имитационного сетевого моделирования ГТД

на этапе идентификации моделей по результатам испытаний / И.А. Кривошеев, О.Н.

Иванова, И.М. Горюнов И.М. // Вестник УГАТУ. Т. 6, № 1 (12), 2005. – С. 65-75.