В современных условиях нормирование времени является одним из рычагов управления коллективом. Внедрение и совершенствование нормирования труда стимулирует труд рабочих, а, следовательно, приводит к увеличению объемов выпуска и повышению качества продукции при неизменных производственных мощностях.

Технологический процесс изготовления швейных изделий обычно завершается установлением технических норм времени для каждой операции. Техническую норму времени определяют на основе расчета технологических режимов работы с использованием эффективных инструментов и приспособлений, производственных возможностей оборудования и т.д. Однако часто необходимо быстро оценить трудозатраты на изготовление изделий, т. е. провести экспресс-нормирование. Особенно это актуально для швейных предприятий в условиях быстроменяющейся моды. Поэтому необходимо иметь такие методы расчета норм времени, которые не требуют проектирования технологического процесса и в то же время позволяют выполнить расчет с максимальной точностью.

Существующие же методы нормирования (аналитически-расчетный способ, хронометраж, фотографирования рабочего дня и т.д.) [1], как уже было отмечено ранее позволяют устанавливать значения норм времени непосредственно по завершении производственного процесса, кроме того требуют высокой квалификации и большого опыта работы от нормировщика.

Что же вообще такое «норма времени»?

Норма времени – величина затрат рабочего времени, устанавливаемая для выполнения единицы работы работником или группой работников (бригадой) соответствующей квалификации в определенных организационно-технических условиях [1].

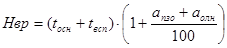

Формула нормы времени в общем виде может быть выражена функцией:

Нвр = f(tосн, tвсп, tобс, tпрт, tотл, tпз), (1)

где tоcн – время основное, с;

tвсп – время вспомогательное, с;

tобс – время обслуживания рабочего места, с;

tотл – время на отдых и личные надобности, с;

tпрт – время на перерывы в работе, обусловленные технологией и организацией производственного процесса, с;

tпз – подготовительно-заключительное время, с.

Технически обоснованная норма времени складывается из времени основной, вспомогательной работы, времени на подготовительно-заключительную работу и обслуживание рабочего места, время на отдых и личные надобности. Расчетная норма времени определяется по формуле [2]:

, (2)

, (2)

где апзо – коэффициент, учитывающий время подготовительно-заключительной работы и обслуживания рабочего места, %;

аолн – коэффициент учитывающий время на отдых и личные надобности, %;

100 – переводной коэффициент, %.

Подготовительно-заключительное время, время на обслуживание рабочего места, отдых и личные надобности определяется по зависимости:

, (3)

, (3)

где tсм – продолжительность смены, с;

tпзо – время подготовительно-заключительной работы и обслуживания рабочего места, с;

tолн – время на отдых и личные надобности, с.

Важнейшим направлением совершенствования и организации нормирования труда является автоматизация и компьютеризация этой работы. Достаточно новой тенденцией является применение интеллектуальных технологий в легкой промышленности. Применение таких технологий на сегодняшний день одно из перспективных направлений в прогнозировании, планировании и управлении производственными процессами, которое позволяет устанавливать чрезвычайно сложные зависимости, и обладают способностью к обучению.

Для облегчения процесса нормирования и получения временных значений в кратчайшие сроки предлагается применить нейронные сети, позволяющие восстанавливать чрезвычайно сложные зависимости, имитирующие работу коры головного мозга человека [3].

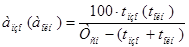

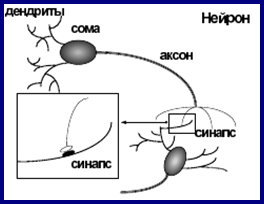

Нервная система и мозг человека состоят из нейронов, соединенных между собой нервными волокнами. Нервные волокна способны передавать электрические импульсы между нейронами

Для начала рассмотрим строение биологического нейрона (рис. 1). Каждый нейрон имеет отростки нервных волокон двух типов – дендриты, по которым принимаются импульсы, и единственный аксон, по которому нейрон может передавать импульс. Аксон контактирует с дендритами других нейронов через специальные образования - синапсы, которые влияют на силу импульса.

|

Рис. 1 Строение биологического нейрона

Можно считать, что при прохождении синапса сила импульса меняется в определенное число раз, которое мы будем называть весом синапса. Импульсы, поступившие к нейрону одновременно по нескольким дендритам, суммируются. Если суммарный импульс превышает некоторый порог, нейрон возбуждается, формирует собственный импульс и передает его далее по аксону. Важно отметить, что веса синапсов могут изменяться со временем, а значит, меняется и поведение соответствующего нейрона

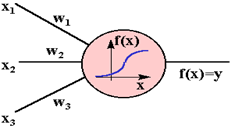

Модель искусственного нейрона (рис. 2) выглядит следующим образом:

Рис. 2 Модель искусственного нейрона

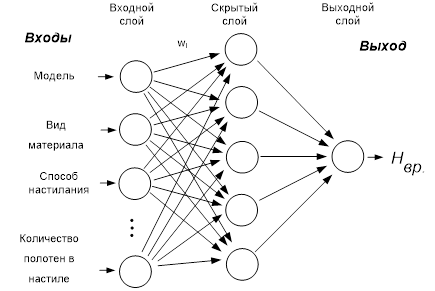

При работе искусственной нейронной сети, на ее выходе формируется вектор (выходной вектор) в соответствии с вектором признаков (входным вектором), подаваемых на вход сети. Входным вектором может служить вектор, компонентами которого являются признаки (например, вид материала; способ настилания; количество полотен в настиле и т.д.), характеризующие конкретную операцию, техническое нормирование которой необходимо выполнить. Тогда компонентами выходного вектора будут являться нормы времени (Y) по определенной операции (рис. 3), в данном случае рассматривались операции раскройного производства.

Рис.3 Структура нейронной сети

Обучение сети производится методом обучения «с учителем», что является положительным моментом, поскольку нормировщиком закладываются данные (например, ассортимент изделия, материал, особенности технологического процесса, характеристика оборудования и др.), характерные для конкретного предприятия. При этом значительно сокращаются затраты времени и трудоемкость нормирования операций.

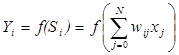

Реализация алгоритма обучения «с учителем» предполагает использование сигмоидальной функции – формула (4) по принципу минимизации целевой функции (алгоритм обратного распространения ошибки).

(4)

(4)

где i – номер нейрона (обрабатывающего элемента),

j – номер входа обрабатывающего элемента,

f(Si) – сигмоидальная функция, для которой x – это входной вектор, со значением x = 1 при наличии поляризации и x = 0 при ее отсутствии.

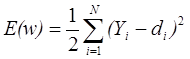

Целью обучения нейронной сети является минимизация ошибки Е(w) для каждого входа. Когда сеть выдает выходные значения, отличающиеся от фактических на величину, равную или меньшую значения ошибки Е(w), сеть считается обученной. В результате сетью запоминаются значения весовых коэффициентов, которые в дальнейшем позволяют использовать обученную сеть на других исходных данных. Среднеквадратичная ошибка нейронной сети Е(w) определяется по формуле:

(5)

(5)

где di – ожидаемое значение на выходе i-го нейрона.

Алгоритм обратного распространения ошибки определяет стратегию подбора весов многослойной сети с применением градиентных методов оптимизации и считается одним из наиболее эффективных алгоритмов обучения многослойной сети. При использовании этого алгоритма функция ошибки F(w) минимизируется методом градиентного спуска, известным из теории численных методов [3].

После обучения выполняется анализ работы нейронной сети, определение доли случаев неправильной диагностики нейронной сетью.

Если сеть обучена хорошо, она приобретает способность моделировать неизвестную функцию, связывающую значения входных и выходных переменных. Впоследствии такую сеть можно использовать для прогнозирования ситуаций, когда выходные значения не известны, сеть способна прогнозировать эту величину в соответствии с новыми значениями влияющих факторов. Таким образом, ускоряется процесс нормирования времени той или иной производственной операции и, кроме того, достигается достаточно точный результат.

Для обучения сети использовались данные раскройного производства одного из промышленных предприятий г.Новосибирска специализирующегося на выпуске мужских костюмов.

Реализация данной методики экспресс-нормирования времени операций раскройного производства осуществлялась при помощи аналитической платформы Deductor, разработанной российской компанией BaseGroup Labs (г. Рязань).

Таким образом, было рассмотрено десять различных архитектур нейронных сетей, обучаемых «с учителем»:

1) нейросеть с одним скрытым слоем: 18х18х9; 18х37х9; 18х54х9; 18х54х9 RPROP; 18х18х9 RPROP; 18х37х9 RPROP;

2) неросеть с двумя скрытыми слоями: 18х18х2х9; 18х3х18х9; 18х37х2х9; 18х18х2х9 RPROP.

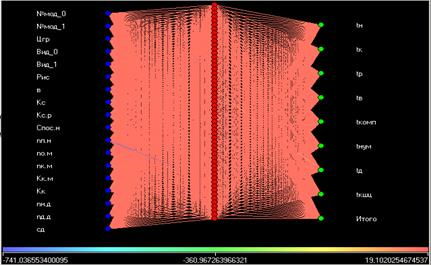

В результате анализа диаграмм рассеяния выбрана сеть с одним скрытым слоем, состоящим из пятидесяти четырех нейронов (рис. 4), которая может в дальнейшем использоваться для планирования работы предприятия на основе точных значений, что сократит временные и финансовые расходы на дополнительные ресурсы. Неоспоримым достоинством использования нейронной сети для нормирования технологических операций является учет случайных факторов и особенностей производства, а также высокая скорость получения результатов.

Рис. 4. Графическая модель седьмой нейросетевой архитектуры (один внутренний слой, состоящий из 54 нейронов)

Анализ полученных архитектур осуществлялся путем сравнения результатов обучения со значениями таблицы данных, разработанной по данным предприятия, при помощи средств, представляемых программным продуктом и традиционным способом с использованием статистических характеристик.

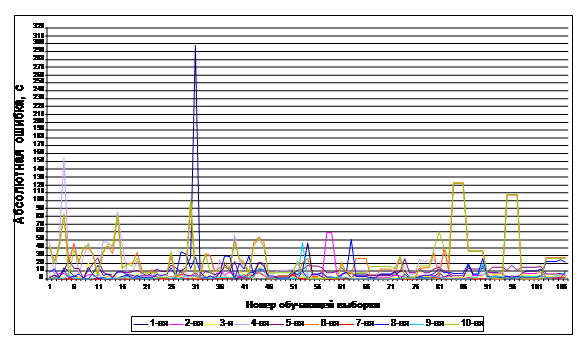

На диаграмме сравнения абсолютных ошибок (рис. 5) представлены различные нейросетевые архитектуры различным цветом, наиболее выступающие пики говорят о большом значении ошибки, следовательно, чем меньше ошибка, тем более вероятней что сеть обучена правильно и ее можно использовать для нормирования времени операций. Как видно из диаграмм наилучшими результатами, как и было, указано ранее обладает седьмая нейросетевая архитектура, ее максимальное значение абсолютной ошибки не превышает 7 секунд, а относительная ошибка менее 1%.

Рис. 5 Диаграмма сравнения абсолютных ошибок различных нейросетевых архитектур

Таким образом, автоматизированное нормирование времени операций раскройного производства с использование аппарата нейронных сетей может иметь место на практике, что в значительной степени облегчает и ускоряет труд нормировщика.

Применение предложенной методики позволяет учесть особенности конкретного предприятия (состав и характеристики оборудования, вспомогательное время и др.). При этом значительно сокращаются затраты времени и трудоемкость нормирования операций.

Использованием данной методики позволит существенно снизить трудоемкость работ по нормированию. На это указывают рост производительности труда и снижение затрат времени которые равны 2960 и 96,66% соответственно.

Литература

1. Кокеткин П.П., Доможиров Ю.А., Никитина И.Г., Басалыго Л.И. Справочник по организации труда и производства на швейных предприятиях. – М.: Легпромбытиздат, 1985. – 312с.

2. Отраслевые нормативы времени на операции подготовительно-раскройного производства при изготовлении пальто, костюмов, курток, платьев, сорочек и производственной одежды. – М.: ЦНИИТЭИлегпром, 1987. – 201с.

3. Аксенов С. В., Новосельцев В. Б. Организация и использование нейронных сетей (методы и технологии) / Под ред. В. Б. Новосельцева. – Томск: Изд-во ИТЛ, 2006. – 128 с.