Обработка точных, «нежестких» валов представляет собой процесс весьма сложный и трудоемкий, поэтому вопросы повышения эффективности обработки таких валов особенно актуальны. Анализ конструкторско-технологических характеристик большого числа деталей типа «вал» показал, что в изделиях различного назначения применяют ступенчатые, гладкие, фланцевые и другие валы. Особую сложность при изготовлении имеют относительно длинные, «нежесткие» валы. Выбор структуры операций зависят от программы выпуска, конфигурации элементарных обрабатываемых поверхностей и относительной длины, определяющих жесткость валов. Проведенный анализ технических требований, предъявляемых к деталям типа «вал» показал, что при разработке технологии изготовления, как правило, требуется выдержать высокие требования к точности размеров, шероховатости, отклонениям формы и непрямолинейности поверхностей. Возникающие погрешности обработки «нежестких» валов связаны не только с процессом механической обработки, определенным состоянием технологической системы, но и с погрешностями, возникающими на предшествующих операциях.

Обработке валов посвящено достаточно большое количество работ, однако в них не учтены особенности проектирования технологических процессов обработки «нежестких» валов на станках с ЧПУ в условиях мелкосерийного производства. В них не учтено влияние конструкторско-технологических характеристик деталей одной технологической общности на структуру операций при разработке расчетно-технологических карт, выборе схем обработки и технологического процесса в целом.

В условиях многономенклатурного производства, все более применяются станки с ЧПУ, которые обеспечивают гибкую переналадку технологической системы и в связи с этим стоит задача совершенствования методов проектирования технологического процесса и технологической подготовки производства, которые бы в полной мере учитывали и более полно использовали технологические возможности станков с ЧПУ.

Обработка «нежестких» валов представляет большие трудности, связанные с нежесткостью заготовки, что требует специальной оснастки, выбора режимов резания, снижающих влияние упругих деформаций на точность обработки.

Проектирование токарных операций обработки «нежестких» валов требует исследования факторов, определяющих формирование и выбор структуры технологической операции, критериев оценки, выбора схем и режимов обработки. С этой целью были исследованны схемы обработки «нежестких» валов с различной относительной длиной l/d>10, точностью изготовления JT6-7, Ra 1,25...0,8. Включение «нежестких» валов в номенклатуру приводит к необходимости ограничесния технологических возможностей станков с ЧПУ и необходимости изменения выбранной схемы обработки путем переналадки технологической системы.

Технологические возможности металлорежущих станков с ЧПУ позволяют на этапе проектирования технологического процесса и разработке расчетно-технологических карт, учитывать погрешности от упругих деформаций путем коррекции положения режущего инструмента. На этих этапах необходимо использовать информацию о размерных связях в технологической системе и их изменение под влиянием факторов, проявляющихся при обработке. На рис.1 графически показана модель связей в структуре технологического процесса, условий обработки и показателей точности обработки валов. На ее основе получены количественные показатели, погрешности вала в продольном и поперечном сечении на всех этапах технологического процесса. Предложенная модель описания связей дает возможность определять коэффициенты наследования и передачи погрешностей по операциям и переходам, возможность проследить влияние изменения конструкторско-технологических характеристик заготовок в технологической системе и поиска такой области эксплуатации и допустимыми изменениями технологической системы, обеспечивающих заданные показатели точности деталей.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

|

|

а1 |

а2 |

а3 |

а4 |

а5 |

а6 |

а7 |

а8 |

а9 |

а10 |

|

|

в1 |

в2 Б* |

в3 |

в4 |

в5 |

в6 |

в7 |

в8 |

в9 |

в10 |

|

|

с1 |

с2 |

с3

К* |

с4 |

с5 |

с6 |

с7 |

с8 |

с9 |

с10 |

|

* Б – бочкобразность, К - конусообразность |

Заготовка |

Подготовка баз |

Черновое точение |

Чистовое точение |

Тонкое точение |

Т О |

Правка баз |

Черновое шлиф. |

Чистовое шлиф. |

Контроль |

Рис.1 Взаимовлияние показателей точности и этапов обработки валов

Проведенный анализ показал, что при обработке «нежесткого» вала Ø 90 и l=1200мм на токарном станке с ЧПУ в центрах с неподвижным люнетом погрешности диаметрального размера, формы и расположения поверхностей возникают в результате влияния первичных погрешностей возникающих при выборе и подготовке баз, упругих деформаций, а также погрешностей на предшествующих переходах операций. Необходима разработка расчетных моделей, что позволяет учитывать особенности проявления этих факторов при обработке «нежестких» валов на станках с ЧПУ.

В большинстве предлагаемых расчетных моделей учитывается радиальная состав-ляющая сила резания, и не учитывается влияние осевых и тангенциальных составляющих сил резания на точность обработки. Это является особенно важным при получистовой и чистовой обработке, когда глубина резания небольшая и используются преимущественно резцы с φ 90°. При этом сила резания, действующая в тангенциальной плоскости значительно больше радиальной составляющей.На рис.2 приведена схема обработки нежесткого вала с установкой в центрах.

Рис. 2 Расчетная схема упругой деформации вала

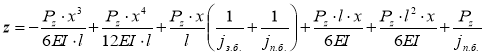

Упругое смещение при этом в тангенциальной плоскости

, (1)

, (1)

где z – упругое смещение валов в тангенциальной плоскости; Pz – тангенциальная составляющая силы резания, Н; Е – модуль упругости, Н/мм2; I – момент инерции, мм4; l – длина вала, мм; jз.б., jп.б. – жесткости соответственно задней и передней бабок, Н/мм; х – координата приложения силы, мм.

Предложенная модель позволяет выявить и учитывать тангенциальную силу при различных схемах обработки, определять ожидаемую точность, позволяет отражать и учитывать влияние сил резания, схем обработки и структуры операций.

Полученные аналитические зависимости, положены в основу разработки имитационной модели. Модель, использованная при имитационном моделировании, позволяет выполнить анализ и сравнение всех вариантов структур операций и схем обработки группы валов. В имитационном моделировании учтено изменение размерных связей в технологической системе при изменении схем, этапов обработки, сил, действующих в технологической системе, упругих деформаций и погрешностей установки.

Аналитическим путем получены зависимости, определяющие показатели точности в которой учитываются: влияние схем обработки, конструктивные особенности, упругие деформации, погрешность установки и режимы. В функциональном виде эта зависимость представлена в следующем виде

d, ф, r = f ( ε, Y, l / d, Рxyz),(2)

где ε – погрешность установки, Y – упругие деформации, l / d – относительная длина вала к диаметру валов, Рxyz– силы резания.

В настоящей работе при решении задач выбора структур технологических операций использованы как результаты аналитического, так и имитационного моделирования, которые объединены в комплексную процедуру принятия решений. Совместное применение аналитических и имитационных моделей позволило решить задачи выбора, как структур, так и параметров операций. Аналитическое моделирование при этом использовано для оценки влияния вариантов структур операций и факторов на точность обработки валов. При построении имитационной модели описаны процессы функционирования элементов технологической системы, связей между ними, такими, как схемы обработки, погрешности установки, соотношение l / d заготовок, соотношение сил и изменения их в процессе обработки. Имитационное моделирование в настоящей работе основано на прямом описании и анализе процесса образования погрешности обработки, и их влияния на формирование и выбор структур операций. Имитационная модель позволила определить область рациональных режимов обработки, структуру операций и выполнить процедуру сравнения и выбора структуры по критериям точности. Имитационная модель, положенная в основу проведения эксперимента, позволила моделировать процесс, подобный реальному процессу обработки вала на токарных станках.

Для формирования и выбора структур операций по критериям точности обработки валов 6 квалитета – были поставлены две серии трехфакторных экспериментов 23, что позволило при минимальном числе опытов получить модели связей показателя точности, сил действующих в технологической системе, и схем обработки. В первой серии экспериментов в качестве факторов исследовано: влияние режимов резания на силы, возникающие в технологической системе. Полученные значения сил использованы во второй серии экспериментов в качестве фактора, при установлении влияния относительной длиныи погрешности установки заготовки на точность диаметральных размеров валов. В результате обработки результатов экспериментов получены регрессионные уравнения

у1 = 2,71 + 0,09 х1 – 0,1 х3 – 0,02 х1 х2 х3(3)

у2 = 0,0239 + 0,00071 х1 + 0,0067 х2 +0,0062 х3 -0,0052 х1 х3(4)

Полученные зависимости отражают количественные и качественные характеристики, которые использованы в качестве критериев при выборе структур операций. Регрессионные уравнения позволили выявить существенные факторы и степень их влияния на точность обработки, оценить и выявить различные варианты технических и технологических решений при выборе структур операций при обработке валов.

Предложенные модели и учет суммы факторов позволяют определить количественные показатели упругих смещений вала и учитывать их при разработке расчетно-технологических карт. Это потребовало определения точек, в которых упругие смещения превышают допустимые пределы и использовать их в качестве опорных, в которых производятся изменения либо режимов обработки, либо корректировка координатных перемещений с помощью системы ЧПУ. Таким образом, предложенная методика позволяет формировать структуру операций и управлять процессом обработки на этапах проектирования и производства.