Как показывает опыт эксплуатации серийных отечественных комбинированных дизелей, одной из важнейших задач увеличения ресурса надежности ДВС является повышение работоспособности подшипников коленчатого вала. Решение этой проблемы может быть достигнуто, если обеспечение заданных показателей работоспособности заложено в технологию и конструкцию подшипника, качество изготовления, применяемые материалы, качество смазки и систем фильтрации. Каждый из указанных факторов оказывает сложное влияние на показатели работоспособности всей трибосистемы дизеля, в связи с чем в условиях рассмотрения последней и должен проводиться и осуществляться выбор параметров, определяющих работу подшипника. Вместе с тем, важную роль в обеспечении работоспособности серийного подшипника играют основные критерии гидродинамической смазки: минимальная толщина смазочного слоя, температура и давление смазки, потери на трение в течение рабочего цикла и др. В этой связи в качестве первого и необходимого условия оценки работоспособности серийного подшипника на стадии проектирования и доводки должны выполняться гидродинамические расчеты смазки. Кроме того, без расчетно-экспериментального определения минимальной толщины слоя смазки подшипника нельзя внедрить технологию изготовления путем применения поверхностно-активных веществ и композиционных материалов.

Ориентировочные расчеты зависимости минимальной толщины масляного слоя от диаметрального зазора между шейкой вала и подшипником, температур масляного слоя для дизеля 6ЧН 21/21 показали (таблица 1): режим жидкостного трения (толщина масляного слоя не менее 4мкм) в шатунном подшипнике обеспечивается при диаметральном зазоре 0,15-10-3 м, температуре масляного слоя, равной 373К. Если же зазор увеличить до 0,2-10-3 м, температура снижается до 364К. так что с точки зрения температуры смазки серийные подшипники скольжения дизелей типа 6ЧН 21/21 ведут себя так же, как и аналоги- прототипы на других дизелях.

Таблица 1

Расчет зависимостей минимальной толщины масляного слоя от диаметрального зазора между шейкой вала и подшипником скольжения

|

Диаметральный зазор, |

0,1 |

0,15 |

0,15 |

0,15 |

0,18 |

0,2 |

|

Минимальная толщина масляного слоя, hmin, мкм |

Не менее |

|||||

|

5,8 |

4,5 |

4 |

3,6 |

4,5 |

4,3 |

|

|

Температура масляного слоя

|

366 (93) |

368,5 (95,5) |

373 (100) |

378 (105) |

368,5 (95,5) |

364 (91) |

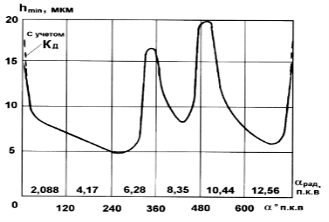

Выполненные уточненные расчетные исследования гидродинамики серийного шатунного подшипника дизеля 6ЧН 21/21, результатами которых является набор величин, изменяющихся во времени в процессе вращения коленчатого вала и характеризующих работоспособность подшипника, приведены в таблице 2 и на рис.1. Основными из них являются изменения минимальной толщины смазочного слоя hminи ее положения на подшипнике, среднебалансовой температуры Тр в рабочей части смазочного слоя. Уточненные расчетные исследования гидродинамики шатунного подшипника дизеля 6ЧН 21/21 подтвердили: во всем рабочем диапазоне его работы (от режима максимальной мощности до режима холостого хода) наименьшие толщины смазочного слоя наблюдаются в зоне преимущественного действия сил инерции поступательно-вращательных деталей КШМ и составляют 4,9мкм , т.е. более 4,5 мкм.

Рис. 1. Изменение минимальной толщины смазочного слоя шатунного подшипника дизеля ЧН 21/21 по углу поворота коленчатого вала

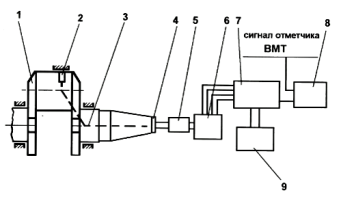

Однако есть еще один из основных критериев оценки работоспособности шатунных подшипников - время сохранения минимальной толщины масляной пленки в течение рабочего цикла дизеля, измеряемое по углу поворота коленчатого вала. Эти же расчеты свидетельствуют: период преобладающего действия инерционных сил равен 3,48...4,88 рад. В период же преобладающего действия максимального давления цикла, т.е. при углах, близких к 0 радиан, расчетная минимальная толщина смазочного слоя всегда больше, чем в период инерционного нагружения. Для проверки правильности теоретических положений, положенных в основу расчета гидродинамики подшипников скольжения и его результатов (таблица 2) в ОАО Волжский дизель им. Маминых проведена экспериментальная оценка работоспособности шатунного подшипника по критерию «минимальная толщина масляного слоя hmin» на примере дизеля 6ЧН21/21. Структурная схема измерения толщины масляного слоя показана на рис.2.

Рис. 2. Структурная схема измерения толщины смазочного слоя в шатунном подшипнике: 1 - коленчатый вал; 2 - ёмкостный датчики; 3 - токоведущие провода; 4- переходник; 5- упругая муфта; 6 – ртутный токосъемник; 7 – измеритель толщины масляного слоя; 8 – осциллограф; 9 – источник питания

Таблица 2

Результаты расчета основных параметров гидродинамики серийного подшипника дизеля 6ЧН 21/21

|

|

hmin, мкм |

|

|

hmin, мкм |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

0 |

17,52 |

364,5 |

6,29 |

11,48 |

358,9 |

|

0,17 |

14,56 |

363,8 |

6,46 |

10,37 |

358,7 |

|

0,34 |

10,07 |

362,8 |

6,63 |

9,47 |

358,5 |

|

0,51 |

8,76 |

361,2 |

6,80 |

8,75 |

358,5 |

|

0,68 |

8,14 |

360.3 |

6,97 |

8,26 |

358,5 |

|

0,85 |

7,89 |

359,8 |

7,14 |

8,00 |

358,6 |

|

1,02 |

7,87 |

359,5 |

7,31 |

8,18 |

358,7 |

|

1,19 |

7,98 |

359,4 |

7,48 |

9,31 |

359,1 |

|

1,36 |

8,02 |

359,5 |

7,65 |

11,80 |

359,6 |

|

1,53 |

7,95 |

359,6 |

7,82 |

17,18 |

360,3 |

|

1,70 |

7,78 |

359,8 |

7,99 |

21,95 |

360,5 |

|

1,87 |

7,54 |

360,1 |

8,16 |

20,23 |

363,3 |

|

2,04 |

7,25 |

360,4 |

8,33 |

17,31 |

360,2 |

|

2,21 |

6,97 |

360,7 |

8,50 |

14,46 |

360,2 |

|

2,38 |

6,71 |

360,1 |

8,67 |

12,62 |

360,3 |

|

2,55 |

6,47 |

361,4 |

8,84 |

11,38 |

360,5 |

|

2,72 |

6,26 |

361,6 |

9,01 |

10,45 |

360,7 |

|

2,89 |

6,06 |

361,8 |

9,18 |

9,68 |

360,9 |

|

3,06 |

5,90 |

362,0 |

9,35 |

9,03 |

161,0 |

|

3,23 |

5,76 |

362,0 |

9,52 |

8,47 |

361,1 |

|

3,40 |

5,64 |

362,1 |

9,69 |

7,97 |

361,1 |

|

3,57 |

5,55 |

362,0 |

9,86 |

7,53 |

361,1

|

|

3,74 |

5,16 |

361,8 |

10,03 |

7,15 |

360,9 |

|

3,91 |

5,38 |

361,6 |

10,20 |

6,84 |

360,8 |

|

4,08 |

5,29 |

361,3 |

10,37 |

6,59 |

360,5 |

|

4,25 |

5,20 |

361,0 |

10,54 |

6,31 |

360,2 |

|

4,42 |

5,09 |

360,5 |

10,71 |

6,06 |

359,9 |

|

4,59 |

4,94 |

360,1 |

10,88 |

5,82 |

359,6 |

|

4,76 |

4,84 |

359,8 |

11,05 |

5,73 |

359,3 |

|

4,93 |

5,14 |

359,5 |

11,22 |

5,86 |

359,2 |

|

5,10 |

6,09 |

359,5 |

11,39 |

6,24 |

359,1 |

|

5,27 |

8,27 |

359,8 |

11,56 |

6,50 |

358,8 |

|

5,44 |

12,02 |

360,4 |

11,73 |

6,45 |

358,5 |

|

5,61 |

16,81 |

360,8 |

11,90 |

7,70 |

358,9 |

|

5,78 |

16,71 |

360,3 |

12,07 |

13,37 |

358,9 |

|

5,95 |

14,58 |

359,7 |

12,24 |

17,54 |

364,1 |

|

6,12 |

12,83 |

359,2 |

- |

- |

- |

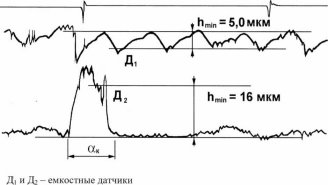

Изменение емкости датчика, включенного в контур задающего генератора высокочастотных колебаний, вызывает соответствующие изменения частот генерируемого напряжения. Емкость датчика зависит от толщины слоя диэлектрика, т.е. от исследуемого параметра - толщины масляного слоя. Емкостными датчиками прибор позволяет измерять толщины масляного слоя от долей микрона до 250мкм при разбивке данного диапазона на три фиксированных поддиапазона. В данной работе использовался поддиапазон от долей микрона до 30мкм. При пользовании данным прибором учитывается нелинейность характеристики датчика, представляющей ветвь параболы, вследствие чего при больших толщинах масляного слоя, т.е. при малых емкостях датчика, крутизна характеристики датчика весьма низка. Этому максимальному отклонению луча осциллографа соответствует минимальная толщина масляного слоя.

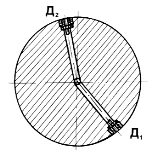

Рис. 3. Схема распределения емкостных датчиков в шатунной шейке коленчатого вала

Схема расположения емкостных датчиков в шатунной шейке коленчатого вала приведена на рис.3:

- в зоне действия максимальных газовых сил (датчик Д2),

- в зоне преобладающего действия инерционных нагрузок (датчик Д1).

На рис.4 в качестве примера приведены осциллограммы изменения минимальной толщины масляного слоя шатунного подшипника в зависимости от угла поворота коленчатого вала дизеля 6ЧН21/21, записанные датчиками Д1 и Д2. Результаты осциллографирования гидродинамики подшипника показывают: при действии ударной возмущающей силы от сгорания топлива в масляном слое шатунного подшипника имеют место гидродинамические колебания, оцениваемые коэффициентом динамичность ![]() и существенно влияющие на несущую способность подшипника.

и существенно влияющие на несущую способность подшипника.

Анализ распределения зон минимальных толщин масляного слоя на различных режимах, в частности, при различных частотах вращения коленчатого вала дал следующие результаты: при инерционном нагружении шатунной шейки коленчатого вала (режим холостого хода, зазор

Рис. 4. Осциллограммы изменения минимальной толщины масляного слоя шатунного подшипника в зависимости от угла поворота коленчатого вала

Таким образом, эксперименты подтверждают результаты расчетов и приводят к следующим выводам.

-

Оптимальным с точки зрения гидродинамики шатунного подшипника является диаметральный зазор между шейкой коленчатого вала и подшипником, равный

м, так как ему соответствует hmin=4,9…5,1мкм. Меньше этот зазор делать нельзя - он может стать причиной роста температуры масляного слоя, снижения вязкости масла, что повысит чувствительность подшипника к дефектам его геометрии и частицам загрязнений; увеличение зазора сверх оптимального тоже нежелательно: в нагруженную зону подшипника будет поступать недостаточное количество масла, так как его значительная часть будет уходить через ненагруженные в каждые из моментов участка, что приведет к повышению температуры масляного слоя в нагруженной зоне.

м, так как ему соответствует hmin=4,9…5,1мкм. Меньше этот зазор делать нельзя - он может стать причиной роста температуры масляного слоя, снижения вязкости масла, что повысит чувствительность подшипника к дефектам его геометрии и частицам загрязнений; увеличение зазора сверх оптимального тоже нежелательно: в нагруженную зону подшипника будет поступать недостаточное количество масла, так как его значительная часть будет уходить через ненагруженные в каждые из моментов участка, что приведет к повышению температуры масляного слоя в нагруженной зоне.

Выполнение указанного условия гарантирует удовлетворительную работоспособность шатунного подшипника. В крайнем случае, – работоспособность, которая не меньше, чем у подшипников-прототипов.

- Для повышения работоспособности подшипника скольжения путем нейтрализации колебательного процесса в масляном слое при сгорании топлива целесообразно внедрение безотходных технологических методов: применение на поверхностях трения поверхностно-активных веществ и композиционных материалов.

Работа выполнена при финансовой поддержке Минобрнауки России - УИН ФЦП RFMEFI57414X0015, и Госзадания Минобрнауки России № 9.896.2014/K

The work is executed at financial support of the Ministry of education and science of Russia - UIN FTP RFMEFI57414X0015, and government job of the Ministry of education of Russia № 9.896.2014/K