Обзор опубликованных работ по методам повышения работоспособности элементов КШМ высокофорсированных дизелей

Принимая во внимание, что при эксплуатации в поверхностных слоях вы- соконагруженных деталей кривошипно-шатунного механизма (КШМ) действуют большие рабочие динамические напряжения, представляется целесообразным рассмотреть опубликованные литературные источники, в которых отражены итоги предшествующего развития и современное состояние расчетных и экспериментальных методов оценки динамической напряженности КШМ, гидродинамики подшипников скольжения, технологические методы обеспечения и повышения их работоспособности, а также достигнутые результаты от применения этих методов при проектировании и производстве высокофорсированных дизелей.

Для разработки технологических методов повышения работоспособности шатунов комбинированных дизелей необходимо располагать напряженно-деформированным состоянием их рабочих поверхностей. По квазистатическому расчету напряжений в поверхностях шатунов стационарных [11], тепловозных [1], судовых [1], авиационных [3] и автотракторных двигателей в отечественной литературе рекомендована схема, предложенная проф. Р.С. Кинасошвили с упрощающими допущениями. Большая разница между расчетными и экспериментальными величинами напряжений, показанная в работах В.Ю. Вахтеля [2], В.А. Шляхтова [12] и др., подтверждает, что расчетная схема по методу Р.С. Кинасошвили практически не пригодна для расчета напряженного состояния поверхностей шатунов комбинированных высокофорсированных дизелей.

В последнее время большое количество исследований, среди которых видное место занимают работы ЛКИ, ЦНИДИ, разработки японских и финских специалистов, работы ряда авторов посвящены применению метода конечных элементов (МКЭ) в расчете шатунов. В теоретическом плане внедрение МКЭ как одного из мощных средств решения задач теории упругости позволяет рассчитывать напряжения, деформации и тепловое состояние деталей любой формы и конфигурации в упругой и упруго-пластической областях.

Измерению и отработке методики определения статических и динамических напряжений на наружных поверхностях шатунов стационарных дизелей посвящена работа С.С. Носова [9]. В результате анализа и сравнения данных расчетов и экспериментов автор пришел к выводу, «что экспериментальные исследования напряженного состояния элементов шатунов должны проводиться только в динамическом режиме, т.е. на работающем двигателе, так как эксперименты показали существенную разницу в напряженном состоянии статически и динамически нагруженных шатунов».

В числе важнейших задач машиностроения на современном этапе является повышение долговечности дизелей, их эффективности и конкурентоспособности на мировом рынке. Ограничением на пути увеличения усталостной долговечности деталей являются наличие конструктивных и технологических концентраторов напряжений в виде переходных поверхностей. Уменьшение коэффициента концентрации напряжений достигается использованием упрочнения поверхностным пластическим деформированием (ППД) [7, 8]. Установлено, что упрочнение отверстий и галтелей обеспечивает равнопрочность деталей, что создает одинаковый ресурс детали. Упрочнение деталей методами ППД базируется на закономерностях упругопластического деформирования поверхностного слоя твердым телом. Механизм упрочнения в результате упругопластической деформации поверхностного слоя рассмотрим на примере динамического упрочнения детали шаром.

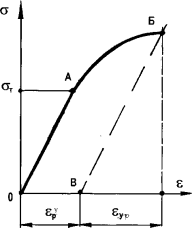

Рис. 1. Схема упругопластических деформаций поверхностного слоя детали при ППД:

εу - относительная упругая деформация; εр - относительная пластическая деформация

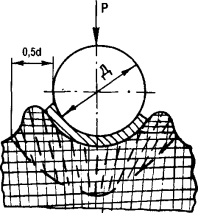

При динамическом нагружении твердого шара силой Р вначале происходит упругая деформация металла (рис. 1, линия ОА). Касательные напряжения, возникающие при этом, смещают атомы в кристаллической решетке. Когда касательные напряжения превысят некоторое критическое значение, произойдет смещение атомов без разрушения. Они займут новое положение устойчивого равновесия, т.е. произойдет упругопластическая деформация (рис. 1, линия АБ). После снятия нагрузки (рис. 1, линия БВ) атомы не вернутся в исходное положение, и в металле останется отпечаток шара диаметром d (рис. 2). Глубина распространения пластической деформации ≈l,5d, а диаметр зоны пластической деформации ≈2d. При многократном динамическом воздействии шара диаметр отпечатка увеличивается по затухающей кривой, после 15...20 ударов возрастает до 50% и в дальнейшем практически не изменяется. Ударное упрочнение определяется энергией удара и скоростью деформирования.

Рис. 2. Схема контактной зоны и пластических деформаций при ППД

шариком с применением СОЖ

Основной механизм упрочнения ППД заключается в лавинообразном развитии дислокаций, скапливающихся вблизи линии сдвигов, и последующей их остановке перед различными препятствиями.

В первый момент происходит дробление зерен на блоки и образуется мозаическая структура. Далее, из-за развития сдвигов по плоскостям скольжения образуются новые, более мелкие зерна. Кристаллы, теряя первоначальную форму, сплющиваются и вытягиваются в направлении деформирования, формируется волокнистая структура с анизотропными свойствами. Пластическое деформирование сталей со структурой мартенсита закалки сопровождается частичным превращением остаточного аустенита в мартенсит с увеличением удельного объема. При неправильно выбранных «завышенных» режимах упрочнения может произойти перенаклеп металла. Последний проявляется в образовании микротрещин, снижении остаточных напряжений сжатия, увеличении шероховатости. Перенаклеп снижает эксплуатационные свойства деталей, которые не поддаются восстановлению термообработкой.

Создание высокофорсированных дизелей обусловило резкое повышение среднего эффективного давления до 2,46 МПа, а максимальное давление цикла возросло до 14,3... 14,8 МПа, что увеличивает напряженность на наружных поверхностях шатунов. В связи с этим большое значение приобретают вопросы более достоверного установления данных по расчетным нагрузкам и допускаемым напряжениям с учетом динамики нагружения. Представляет интерес также изыскание метода обоснованной оценки дополнительного динамического нагружения как с количественной, так и с качественной стороны. В опубликованной литературе имеется более позднее ограниченное количество работ по расчетно-экспериментальному определению динамики нагружения КШМ [4].

В плане повышения работоспособности элементов КШМ технологическими методами, например, гидродробеструйной обработкой, имеется ряд публикаций [4], [5], [6], раскрывающих механизм динамики виброударного нагружения образцов-свидетелей при поверхностном пластическом деформировании. Анализ указанных работ доказывает, что при виброударном нагружении поверхностного слоя детали во время ГДО имеется количественная и качественная взаимосвязь между основными критериями ППД- остаточными напряжениями и динамикой нагружения. Вместе с тем, следует отметить, что требуется углубленное изучение причинно-следственной связи между указанными параметрами в поверхностном слое детали после ГДО и последующая корректировка в связи с этим прогнозируемого ресурса и работоспособности упрочняемых деталей.

В последнее время [9, 10] вопросам образования начальных технологических остаточных напряжений, возникающих в результате пластических деформаций и объемных изменений материала по сечению детали при обработке, уделяется первостепенное внимание. При этом полученные результаты имеют важное практическое значение при оценке влияния поверхностного наклепа на эксплуатационные показатели и точные параметры деталей. При ППД в тонких поверхностных слоях происходят изменения, зависящие от способа и режима упрочняющей обработки. При этом стабилизация физико-механических параметров поверхностного слоя перераспределение начальных и остаточных напряжений с образованием эпюр, присущих только поверхностному наклепу, эквивалентно снятию и приложению внутренних сил от начальных остаточных напряжений. Суммируясь с внутренними силами, вносимыми упрочняющей обработкой, оно приводит к формоизменению детали отличному от того, которое имеет место в случае, когда остаточные напряжения в поверхностном слое отсутствуют

Литература:

1. Василевский Б.И. Дискретная модель и граничные условия в расчете шатуна методом коечных элементов/ ЦНИДИ, С-Пб: 1977, №259.

2. Вахтель В.Ю. Исследование напряжений в шатуне// Тракторы и сельхозмашины/ М: №7, 1962, с. 10-13.

3. Кинасошвили Р.С. Расчет прочности шатунов авиационных двигателей/ М: ЦИАМ, 1945, вып. 66, с. 3-69.

4. Косырев С.П. Элементы систем информационного мониторинга управления напряженно-деформированным состоянием шатунов форсированных дизелей/ С.П. Косырев, Н.Л. Марьина// Ст. Оскол, ТНТ, 2014, 190с

5. Марьина Н.Л. Комплексный критерий для оценки виброударного разрушения при поверхностном пластическом деформировании шатунов/ UA. Тернополь, 2012.с.118-121.

6. Марьина Н.Л. Исследование концентрации напряжений в кривошипной головке шатуна форсированного дизеля// Н.Л. Марьина, А.Э. Марьин/ Польша, Гданьск: Diamondtredingtour. 2012.C. 30-37.

7. Кузнецов Н.Д. Технологические методы повышения надежности деталей машин//Н.Д. Кузнецов, В.И. Волков, В.И. Цейтлен/ М: Машиностроение, 1993, 304 с.

8. Петросов В.В. Гидродробеструйный способ упрочнения деталей машин// М: 1962, с. 138-154.

9. Носов С.С. Статическая и динамическая прочность элементов шатуна. С-Пб: ЦНИДИ, 1958, вып. 31, с.61-107.

10. Серенсен С.В. Несущая способность и расчет деталей на прочность. М: Машиностроение, 1985, 488с.

11. Цветков В.Т. Двигатели внутреннего сгорания. Харьков: 1960, 656с.

12. Шляхтов В.А. Исследование напряжений в шатуне быстроходного судового дизеля 64НСП 12/14 при действии статической нагрузки. ЛИВТ: 1972, вып. 133, с.29-34.