Развивающееся ускоренными темпами машиностроение увеличивает требования, позволяющие в максимальной мере ограничить ресурсы для создания конструкций, сохраняя или увеличивая при этом их долговечность и надежность. В определенной степени данным требованиям отвечают решетчатые конструкции.

В геометрическом смысле решетчатой конструкцией (фермой) называется стержневая система, сохраняющая геометрическую неизменяемость при замене всех жестких узлов шарнирами. Применяются фермы как с параллельными поясами, так и с полигональным очертанием поясов, с различными типами решеток, а также безраскосные. Основными типами решеток являются следующие: треугольная, треугольная со стойками, раскосная, полураскосная, крестовая, ромбическая. Для вертикальных ферм наиболее часто применяются первые три типа решеток, а для горизонтальных ферм - три последние. В ряде случаев (для уменьшения длины панели сжатого пояса, а также при работе пояса на местный изгиб от давления ходовых колес) идут на применение шпренгельной решетки.

Применение ферм позволяет снизить металлоемкость до 30%, уменьшить наветренную площадь, поэтому они все чаще находят применение в несущих конструкциях кранов. Ввиду большого разнообразия схем решетчатых конструкций необходимо предварительно обосновать выбор типа решетки. Для оценки вариантов металлических конструкций при их сравнении, при выборе и обосновании проектных решений используют технико-экономические показатели. Также технико-экономические показатели применяют для оценки свойств конструкций с точки зрения экономических интересов различных участников производственного цикла, интересов заказчика, а также общего экономического эффекта.

Экономические интересы каждого участника циклов производства, монтажа и эксплуатации неодинаковы. Производство может происходить в разных хозяйственных условиях. Соответствующие экономические интересы и хозяйственные условия связаны с разными технико-экономическими показателями. Принимая техническое решение, проектировщик должен ясно представлять себе его последствия в возможных, применительно к выбранному варианту, ситуациях и для всех заинтересованных участников. Поэтому при технико-экономической оценке вариантов конструкции нельзя ограничиться рассмотрением какого-либо одного технико-экономического показателя, а нужно рассматривать некоторую их совокупность.

Применительно к металлическим конструкциям цикл реализации разделен на этапы, выполняемые различными организациями, а именно: проектирование, изготовление, транспортировка, монтаж, эксплуатация, демонтаж и утилизация. Отдельные части этой цепочки хозяйственно независимы и общаются через внешнюю среду, в современных условиях – через рынок. Свойственные внешней среде конъюнктурные изменения существенно сказываются на величинах некоторых из технико-экономических показателей. Однако существуют и такие показатели, на которые среда влияет слабо, а зависят они в основном от технических факторов, проектных решений по конструкции, технологии завода-изготовителя и технологии монтажно-строительной организации. Проектировщик должен выбрать состав определяемых технико-экономических показателей, исходя из существа задачи экономического анализа конструкции, которую он перед собой ставит.

Технико-экономические показатели могут относиться как к крану в целом, так и к его составной части, какой является металлическая конструкция, или к элементу конструкции - пояса, раскосы, стойки и т.д. Возможны технико-экономические показатели, относящиеся к условно выделенным фрагментам конструкции, например к узлам сопряжения элементов.

При этом эти показатели части крана могут влиять на показатели других его частей, крана в целом, а так же конструкций и сооружений с которыми он связан. Так, например, уменьшение металлоемкости моста крана уменьшает массу крана в целом, уменьшает нагрузки на опоры крана, на механизмы передвижения, на сооружения опирания крана (пути, фундаменты).

Технико-экономические показатели делятся на абсолютные и относительные и имеют свои области применения. Фактические относительные показатели вычисляются по абсолютным. При прогнозе показателей предпочтительнее исходить из относительных величин.

При применении методов оптимального проектирования технико-экономические показатели используются в качестве целевых функций и ограничений.

Таблица 1

Соотношение затрат на создание конструкции

|

Вид затрат |

Доля от общих затрат, % |

|

Проектирование |

2-3 |

|

Сталь и другие материалы |

63-73 |

|

Изготовление |

16-22 |

|

Транспортирование |

3-7 |

|

Монтаж |

5-20 |

Необходимость при экономическом анализе конструкции и выборе её варианта иметь дело с несколькими показателями создаст определенные трудности, поэтому стараются свести дело к какому-либо одному, «универсальному» показателю.

Как видно из табл. 1 стоимость металлических конструкций определяется в основном стоимостью материалов, т.е. снижение затрат материалов является важнейшим условием выбора рациональной конструктивной формы. В свою очередь снижение массы конструкции, так же сказывается в большинстве случаев на трудоемкости изготовления и монтажа. На начальном этапе расчетов целесообразно использовать металлоёмкость как «универсальный» показатель.

Металлоемкость, при сохранении прочностных показателей, можно оценить по числу поясов, числу и виду сечения раскосов и сечению ездовых балок

![]() (1)

(1)

где ![]() - металлоемкость конструкции;

- металлоемкость конструкции; ![]() - число поясов;

- число поясов; ![]() - вес одного погонного метра пояса;

- вес одного погонного метра пояса; ![]() - длина пояса;

- длина пояса; ![]() - число раскосов;

- число раскосов; ![]() - вес одного погонного метра раскоса;

- вес одного погонного метра раскоса; ![]() - длина раскоса;

- длина раскоса; ![]() - число ездовых балок;

- число ездовых балок; ![]() - вес одного погонного метра ездовой балки;

- вес одного погонного метра ездовой балки; ![]() - длина ездовой балки.

- длина ездовой балки.

При уточнённых расчетах решения принятые на основе «универсального» показателя, могут быть ошибочными. Поэтому при анализе вариантов, близких по металлоёмкости, необходимо вести сравнение на основании других показателей.

Исходя из того что затраты на проектирование относительно малы (2-3%), а затраты на транспортировку и монтаж пропорциональны массе конструкции, целесообразно при уточненных расчетах сравнивать конструкции по трудоёмкости и технологичности изготовления.

Трудоемкость изготовления на предварительной стадии можно оценить только по числу стыков сборки с помощью сварки раскосов и суммарной длины швов приварки ездовых балок. Размер катета шва на предварительной стадии можно считать одним и тем же ввиду того, что у кранов одинаковые нагрузки и режим работы.

Чтобы при анализе можно было учесть число стыков сварных узлов и длину швов при сборке ездовых балок, трудоемкость изготовления лучше оценивать в безразмерном виде. Для этого необходимо одну из схем решеток принять за базовую, а трудоемкость изготовления получать делением трудоемкости рассматриваемой схемы на трудоемкость базовой схемы:

где ![]() - трудоемкость изготовления решетчатой металлоконструкции в безразмерном виде;

- трудоемкость изготовления решетчатой металлоконструкции в безразмерном виде; ![]() - соответственно число панелей и число стыков для проварки раскосов одной панели рассматриваемой конструкции;

- соответственно число панелей и число стыков для проварки раскосов одной панели рассматриваемой конструкции; ![]() - соответственно число панелей и число стыков для проварки раскосов одной панели базовой схемы;

- соответственно число панелей и число стыков для проварки раскосов одной панели базовой схемы; ![]() - соответственно число ездовых балок и суммарная длина швов приварки ездовых балок рассматриваемой схемы;

- соответственно число ездовых балок и суммарная длина швов приварки ездовых балок рассматриваемой схемы; ![]() - соответственно число ездовых балок и суммарная длина швов приварки ездовых балок базовой схемы.

- соответственно число ездовых балок и суммарная длина швов приварки ездовых балок базовой схемы.

Для разных типов решетки число швов панели ![]() различно.

различно.

Технологичность сборки и эксплуатации на предварительном этапе можно оценить по наличию труднодоступных для сварки и повышенной концентрации напряжений мест, а так же наличию мест (пазухов, карманов и др.), где может собираться влага, пыль. Это места повышенной коррозии, наличие которых нежелательно.

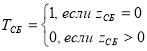

Исключить наличие таких мест можно зависимостью:

(3)

(3)

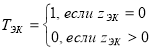

(4)

(4)

где ![]() - соответственно технологичность сборки и эксплуатации конструкции;

- соответственно технологичность сборки и эксплуатации конструкции; ![]() - соответственно наличие труднодоступных мест для сварки, мест с высокой концентрацией напряжений и повышенной коррозионностью.

- соответственно наличие труднодоступных мест для сварки, мест с высокой концентрацией напряжений и повышенной коррозионностью.

Расчет технико-экономических показателей разных вариантов конструкций независимо от применяемого метода расчета должен вестись для одинаковых условий изготовления, транспортировки и монтажа.

Поэтому важно установление определенных расчетных условий, применительно к которым следует вести все расчеты и исходя из которых должны определяться все необходимые для этого параметры.

Использование при расчете сравниваемых проектных решений различных расчетных условий и нормативов является распространенной причиной недоразумений и ошибок при принятии решений. Расчетные условия могут периодически изменяться с учетом новых конструктивных форм, материалов, технологии, нормативов и цен. В случае, если для рассматриваемой конструкции на каком-либо этапе изготовления и монтажа имеются существенные отличия от расчетных условий, результаты расчета по соответствующим статьям затрат должны корректироваться.

Расчетные условия изготовления и монтажа задаются в форме исходных информационных моделей, включающих следующие составные части:

- комплект описаний типовых технологических процессов изготовления и монтажа, в том числе: перечень технологических операций и соответствующих рабочих мест; перечень оборудования применительно к каждому рабочему месту;

- нормы трудоемкости;

- нормативы затрат по статьям себестоимости, отнесенные к каждому из рабочих мест;

- прейскуранты на прокат, сварочные и лакокрасочные материалы;

- нормативы транспортных затрат.

Если на этапе проектирования место строительства или место изготовления неизвестны, то расчет транспортных расходов ведется для устанавливаемых условного расчетного расстояния и района перевозки.

На основе исходной модели разрабатываются конкретные методики расчета технико-экономических показателей. В зависимости от назначения методики и допустимой при данном назначении величины методической ошибки разработчик методики вводит упрощающие предположения и проводит аппроксимацию и осреднение данных.

Единая исходная информационная модель изготовления и монтажа необходима для обеспечения сопоставимости результатов расчетов технико-экономических показателей различных проектных решений и их вариантов. Модель может полностью соответствовать какому-либо заводу и монтажно-строительной организации.

Обобщая вышесказанное, предпочтительной является абстрактная модель, с металлоемкостью в виде "универсального" технико-экономического показателя, соответствующую некоторым средним условиям и времени изготовления и монтажа. При этом трудоёмкость оценивается в безразмерном виде.

Литература:

- Гохберг М.М. Металлические конструкции подъемно-транспортных машин / М.М.Гохберг. - М.: Машиностроение, 1969. - 520 с.

- Струченков В. И. Методы оптимизации в прикладных задачах. –М.: СОЛОН-ПРЕСС, 2009.-320с.

- Трофимович В.В. Пермяков В.А. Оптимальное проектирование металлических конструкций.- «Будивельник», 1981. – 136 с.