Данная статья посвящена вопросам повышения эксплуатационной надежности дизелей магистральных тепловозов. В частности, основное внимание уделяется повышению надежности и эффективности работы турбокомпрессоров. Представлен анализ причин основных неисправностей турбокомпрессоров, предложено устройство совершенствования газового тракта дизеля, использование которого позволит сократить количество неплановых ремонтов турбокомпрессоров.

Ключевые слова: надежность, дизель, турбокомпрессор, продукты сгорания, микроциклон, сажа, газовоздушный тракт.

Согласно целевой программе «Стратегия развития железнодорожного транспорта в Российской Федерации до 2030 года», утвержденной постановлением Правительства Российской Федерации № 877-р от 17 июня 2008 г., приоритетным направлением развития подвижного состава является повышение надежности и экономичности тягового подвижного состава, а также увеличение эксплуатационного ресурса технических средств.

Применение на тепловозах в качестве силовой установки двигателей внутреннего сгорания приводит к наличию на тепловозе ряда характерных систем: воздухоснабжения, топливной, водяной, масляной и выхлопной. Основными элементами этих систем, выполняющими их главные функции, являются рабочие тела: воздух, топливо, охлаждающая жидкость, масло, продукты сгорания. В отличие от обычных деталей, из которых состоит узел или агрегат, называемых конструктивными элементами, указанные рабочие тела не имеют строгих форм, размеров, свойственных обычным деталям, и называются неконструктивными элементами, но они имеют совокупность свойств, которые обеспечивают выполнение системой заданных, необходимых для нормальной работы дизеля и тепловоза функций, если показатели этих свойств находятся в требуемых пределах. В противном случае происходит ухудшение или потеря работоспособности дизеля, т. е. повреждение или отказ [1].

Так, если в продуктах сгорания, направленных в турбину турбокомпрессора дизеля, имеется большое количество загрязняющих частиц сажи, то в процессе работы будет наблюдаться закоксовывание проточной части турбины. Закоксовавшиеся лопатки турбины теряют подвижность, ротор турбокомпрессора может заклинить, приводя в итоге к неисправности турбокомпрессора.

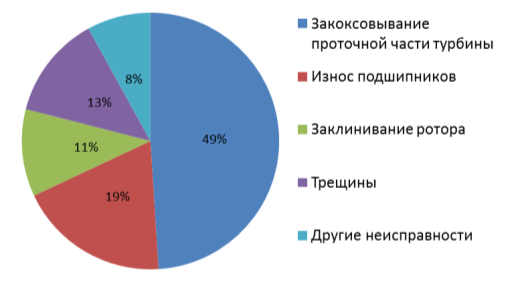

Анализ эксплуатационной надежности турбокомпрессоров дизеля 10Д100 тепловозов 2ТЭ10М показывает, что наиболее частой причиной отказа (49 %) является закоксовывание проточной части турбины (рис. 1).

Рис. 1. Анализ причин неисправностей турбокомпрессора

В настоящее время необоснованно мало внимания уделяется вопросам снижения закоксованности лопаток турбины турбокомпрессора.

Из-за загрязнения проточной части турбины в процессе эксплуатации неизбежно происходит рассогласование характеристик турбокомпрессора с характеристиками дизеля. Анализ результатов экспериментальных исследований, представленных в научных работах других авторов, показал, что закоксовывание лопаток турбины приводит к снижению давления наддува, снижению КПД турбокомпрессора и, как следствие, — снижению эффективности и эксплуатационной надежности дизелей. Незначительный слой загрязнения, образующийся на лопатках турбины после 6 часов эксплуатационной работы дизеля приводит к снижению степени повышения давления и КПД турбокомпрессора на 4–6 % [2].

Загрязнение проточной части турбины — неизбежный фактор эксплуатации. Тип отложений и их толщина зависят главным образом от режимов работы дизеля и сорта топлива. Для турбин тепловозных и судовых дизелей характерны сажистые отложения. Толщина отложений достигает 2…3 мм на сопловых и 1…2 мм на рабочих лопатках.

В свою очередь теплотехническое состояние агрегатов наддува напрямую влияет на эффективность и эксплуатационную надежность самих дизелей тепловозов.

При изменении степени повышения давления k, т. е. при изменении эффективности работы системы наддува следует ожидать:

изменения величины свежего заряда воздуха в цилиндре двигателя Gв, то есть изменения в какую-либо сторону коэффициента избытка воздуха ;

повышения максимальной температуры цикла, увеличения температуры деталей дизеля и газовоздушной смеси перед турбиной;

уменьшения срока службы деталей турбокомпрессора и снижения показателей надежности дизеля.

Изменении КПД турбокомпрессора приводят к следующим изменениям основных параметров работы дизеля:

снижение КПД компрессора к при условии обеспечения требуемого давления наддува к, ведет к необходимости повышения давления газов перед турбиной Рг, что, в свою очередь, приведет к снижению эффективности процесса продувки цилиндров двигателя, к снижению коэффициента наполнения v и увеличению коэффициента остаточных газов, влияние к на v тем сильнее, чем выше степень повышения давления воздуха в компрессоре;

при изменении КПД газовой турбины т или возникает неустойчивая работа двигателя, ухудшается его приемистость, смещается линия совместной работы дизеля и турбокомпрессора ближе к зоне помпажа, увеличивается вибрация корпуса турбокомпрессора и изменяется мощность дизеля.

При рассогласовании характеристик работы агрегатов наддува и дизеля существенно увеличивается вероятность возникновения помпажа, длительное воздействие которого может вызвать разрушение деталей турбокомпрессора и элементов газовоздушного тракта.

Повышение экономичности, надежности, эксплуатационного ресурса и экологической безопасности дизелей транспортных средств может быть достигнуто путем совершенствования системы выпуска продуктов сгорания, реализующей очистку продуктов сгорания на входе в турбину от твердых загрязнителей.

Существует множество механизмов, способов улавливания и выгорания твердых частиц. Анализ последних достижений в области конструирования устройств очистки выхлопных газов от твердых загрязнителей показывает, что большинство из них сложны в изготовлении и не технологичны.

На основе проведенного патентного поиска (www.fips.ru) был выбран наиболее подходящий для решения поставленной цели прототип устройства: патент РФ № 2411900 от 20.02.2011 по классу A47L9/16 «Устройство циклонного разделения» [3].

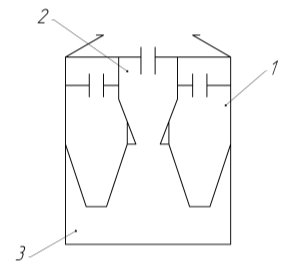

На основе данного прототипа была разработана принципиальная схема устройства микроциклонной очистки продуктов сгорания (рис. 2).

Рис. 2. Принципиальная схема устройства микроциклонной очистки

Устройство микроциклонной очистки имеет два модуля циклонного разделения. Первый модуль 1 циклонного разделения содержит два микроциклона, второй модуль 2 содержит один микроциклон меньшего диаметра. Микроциклон второго модуля разделения содержит два входных патрубка с разных сторон. Очищенные продукты сгорания направляются в турбину, а собранные частицы сажи попадают в камеры сбора шлама 3.

Устройство устанавливается в систему выпуска дизеля тепловоза. Отработавшие газы направляются во входной патрубок. Тангенциальные патрубки микроциклонов модуля циклонного разделения обеспечивают требуемую закрутку газового потока. Загрязняющие частицы улавливаются в модуле циклонного разделения, который содержит два одинаковых циклона цилиндро-конической формы с тангенциальным подводом газа. Далее поток газа идет вверх и попадает в циклоны второго модуля разделения, который содержит один микроциклон с тангенциальным подводом газа. Во втором модуле разделения происходит очистка от более мелких частиц сажи. Очищенные продукты сгорания направляются на турбинное колесо. Степень очистки циклонов второго модуля разделения выше, чем у циклонов первого модуля разделения. Циклоны каждого последующего модуля разделения имеют меньшие размеры и меньший угол развертки, чем циклоны предыдущего модуля разделения. Ось циклонов всех модулей разделения может быть как параллельно оси всего устройства, так и находиться под некоторым углом к ней (для компактности конструкции).

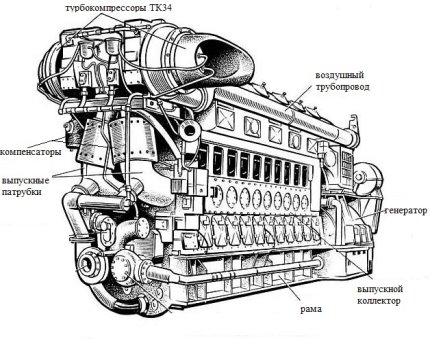

Дизельное помещение тепловоза 2ТЭ10М, в той части, где расположены выхлопные коллекторы с трубопроводом, имеет достаточное место для размещения устройств микроциклонной очистки продуктов сгорания. Вопрос компоновки устройства в газовоздушном тракте данного тепловоза облегчается наличием на газовыпускных трубах компенсаторов с защитными решетками (рис. 3).

Рис. 3. Общий вид дизеля 10Д100

Основное назначение компенсаторов — облегчение монтажа труб на двигателе и компенсация возможных тепловых деформаций. Чтобы предупредить случаи попадания с выпускными газами в проточную часть турбины посторонних предметов (обломки поршневых колец и др.) в компенсаторы устанавливают защитную решетку. Данные функции компенсатора на себя может взять устройство микроциклонной очистки продуктов сгорания. Установка устройства микроциклонной очистки вместо компенсатора наиболее эргономично и не потребует существенных конструктивных изменений в конструкции выхлопного коллектора и газовыпускных труб.

Литература:

- Четвергов В. А. Анализ факторов, определяющих надежность тепловозов на различных стадиях жизненного цикла / В. А. Четвергов, Д. В. Балагин, О. В. Балагин // Известия Транссиба / Омский гос. ун-т путей сообщения. Омск. 2014. № 4. С. 72–79.

- Обозов А. А. Номографический метод оценки эффективности функционирования турбокомпрессоров судовых дизелей / А. А. Обозов // Двигателестроение. Москва, 2007. № 2. С. 37–41.

- Кортни Стивен Бенджамин, Дайсон Джеймс, Гомисьяга-Переда Рикардо / Устройство циклонного разделения // патент РФ на изобретение № 2411900 от 20.02.2011 по классу A47L9/16.