С помощью трубопроводной арматуры на АЭС осуществляется управление всеми тепловыми процессами, поэтому она является важным и ответственным элементом оборудования. К особо важным требованиям к арматуре относятся: прочность, герметичность, безотказность и долговечность, поэтому выбор арматуры должен проводиться тщательно и обоснованно. К промышленной трубопроводной арматуре относятся устройства, устанавливаемые на трубопроводах и емкостях, обеспечивающие управление (отключение, регулирование, распределение, смешивание и др.) потоками рабочих сред путем изменения проходного сечения в рабочем органе конструкции. Арматура с автоматическим управлением в трубопроводной системе выполняет роль исполнительного устройства, с помощью которого реализуются командные сигналы и назначается заданный режим работы системы. Поддержание проектного уровня эксплуатационной надежности технологического оборудования атомной электростанции, максимальное использование его рабочего ресурса и сведение к минимуму аварийных отказов связаны с необходимостью поддержания работоспособного состояния электроприводной арматуры. Неправильная настройка моментных (концевых) выключателей приводит к избыточному или недостаточному давлению на запорный орган электроприводной арматуры, что в свою очередь может привести к обрыву штока или пропуску среды.

Снизить электродинамические нагрузки, возникающие в запорной арматуре под действием электропривода при их совместном функционировании в рамках единой электродинамической системы «электропривод-запорная арматура», возможно за счет снижения моментов настройки электропривода с учетом электродинамической поправки или модернизации системы управления электроприводом путем использования современных бесконтактных датчиков взамен широко применяемых в настоящее время контактных путевых выключателей.

Система управления электропривода содержит два контура регулирования: внутренний контур тока и внешний контур скорости. Контур тока включает в себя силовую часть электропривода с выходом по току обмотки статора, цепь отрицательной обратной связи по току обмотки статора и регулятор тока обмотки статора. На входе регулятора тока сравнивается напряжение задания тока обмотки статора и напряжение обратной связи, поступающее с датчика тока. Контур скорости двигателя включает в себя замкнутый контур тока, цепь отрицательной обратной связи по скорости двигателя и регулятор скорости. На входе регулятора скорости сравниваются напряжение задания скорости, подаваемое с выхода задающего устройства, и напряжение обратной связи по скорости двигателя.

Двигатель является частью замкнутой системы регулирования по скорости. Параллельно обратной связи по ЭДС подключается более сильная обратная связь и приближенно можно пренебречь изменениями ЭДС двигателя по сравнению с изменениями напряжения.

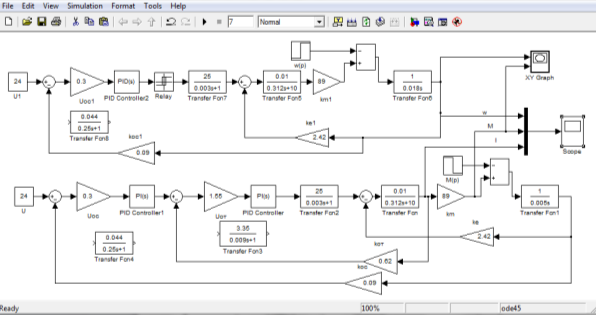

В соответствии с системой управления разработана Simulink–модель двигателя и электропривода, представленная на рис 1.

Рис. 1. Simulink–модель двигателя и электропривода

Регуляторы тока и скорости реализуются с помощью блоков PID Controller и PID Controller1, PID Controller2 соответственно либо с помощью блоков, реализующих их передаточные функции: TransferFcn3 и TransferFcn4, TransferFcn8 соответственно.

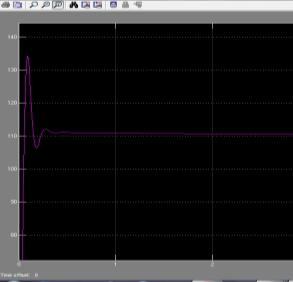

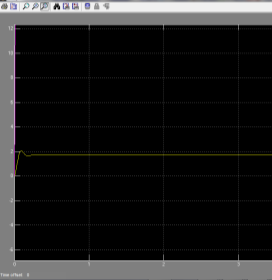

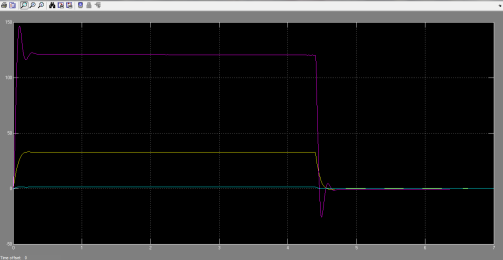

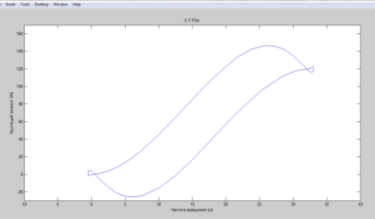

Графики выходных параметров двигателя и электропривода, величин силы тока и крутящего момента, полученные в результате моделирования представлены на рис.2–3 соответственно. Механическая характеристика привода представлена на рис. 4.

Рис. 2. Графики выходных параметров двигателя и электропривода

Исходя из данных зависимостей силы тока и крутящего момента электропривода, настраиваем муфту ограничения крутящего момента электропривода на оптимальное значение. При увеличении этого значения происходит рост электродинамических нагрузок в электроприводе, что отрицательно сказывается на эксплуатационных характеристиках. При уменьшении значения может возникнуть не достаточно плотное перекрытие проточной части клапана, что приведет в итоге к пропуску рабочей среды в арматуре.

|

|

|

Рис. 3. Графики величин силы тока и крутящего момента

Рис. 4. Механическая характеристика привода

Настройку муфты ограничения крутящего момента электропривода реализует блок М(р) в Simulink-модели. Графики (рис. 9, 10), полученные при настройке муфты на значение в 110 Н×м (верхний предел регулирования данного привода составляет 120 Н×м). При этом значение силы тока соответствует значению 1,9 А. Видно, что в момент пуска (открытие/закрытие) происходят резкие скачки значений силы тока и крутящего момента. Это допустимые пусковые показатели. При достижении времени, например в 4,5 с (в модели реализуется также блоками М(р), ω(р)) происходит отключение электропривода, т. е. арматура либо открылась, либо закрылась. Также в этот момент отмечаются скачки показателей.

Если, например, настроить муфту ограничения крутящего момента на 65 % от верхнего предела регулирования, т. е. на 78 Н×м, то по графикам можно определить значения крутящего момента и силы тока. Величина крутящего момента достаточная, чтобы обеспечить герметичность клапана, значение силы тока при этом значительно ниже номинального 1,5 А. Такие показатели можно считать оптимальными.

Смысл моделирования заключается в том, чтобы получить на выходе системы наиболее приемлемое значение крутящего момента электропривода. Как правило, уменьшить его до необходимого и достаточного значения. Тем самым уменьшится и значение силы тока. Все это приведет к тому, что удастся снизить электродинамические нагрузки в арматуре (уменьшится износ подвижных элементов), а также появится возможность эксплуатировать электродвигатель и пускорегулирующую аппаратуру в пределах, не превышающих максимальных значений. В свою очередь это предполагает использование электроприводов с меньшими номинальными показателями, габаритами, массой.

Таким образом, динамические нагрузки возникающие в арматуре под действием электропривода приводят к значительным отклонениям фактических крутящих моментов, поэтому их необходимо учитывать в силовых расчетах арматуры как наиболее важные составляющие; снижение значений крутящих моментов, позволяет не только соблюсти требования предъявляемые к оборудованию для АЭС, но и произвести замену части электроприводов на менее мощные и тем самым повысить надежность, конкурентоспособность и качество отечественной продукции.

Литература:

- Антропов А. Т. Гидромеханические характеристики регулирующей заслонки САР давления / А. Т. Антропов, С. В. Рикконен// itech — журнал интеллектуальных технологий, 2009, № 12 — с. 38–42

- Гультяев А. К. Визуальное моделирование в среде MATLAB: учебный курс / А. К. Гультяев –СПб: Питер, 2000. — 432 с.

- Гуревич Д. Ф. Расчёт и конструирование трубопроводной арматуры: Расчёт трубопроводной арматуры/ Гуревич Д. Ф. — М.: Издательство ЛКИ, 2008. — 480 с.

- Матвеев А. С. Тепловые и атомные электрические станции: Учебное пособие / А. С. Матвеев. — Томск: Изд-во ТПУ, 2009. — 190 с.