При вихретоковом методе контроля оператор должен обладать достаточно большим опытом для визуального распознавания дефектов по изображению. Эту задачу существенно облегчает создание специального классификатора дефектов, выявленных другими известными методами. Для распознавания локальных дефектов апробирован метод, основанный на использование вейвлет-преобразования для анализа сигналов вихретокового преобразования (ВТП) и выявления локальных дефектов. Для распознавания образов дефектов строится спектр коэффициентов вейвлет-преобразования.

Задачу автоматизации распознавания дефектов можно разделить на две части. Первая часть — это локализация «следа» дефекта путем нахождения его границ в сигнале, вторая — собственно распознавание выделенного дефекта. Рассмотрим каждую часть отдельно.

Дефекты отображаются в сигнале как резкие кратковременные всплески с большой амплитудой. Следовательно, исходя из теории вейвлет-преобразования, они лучше всего отображаются в высокочастотной области разложения. Таким образом, исследуя детализирующие коэффициенты вейвлет-преобразования амплитудной и фазовой составляющих сигнала, можно локализовать дефект, определив его границы во временной реализации. Алгоритм локализации дефектов состоит в следующем. Анализируя результаты амплитудной и фазовой составляющих каждого столбца матрицы сигнала ВТП, выбирается уровень разложения с наибольшим отношением максимальная амплитуда/средняя амплитуда в флуктуационной части уровня. В этом уровне ищутся пики сигналов, превышающие пороговое значение — среднеквадратичное отклонение сигнала s. Далее из ряда детализирующих коэффициентов находятся границы этих пиков, из которых получаем границы для выделения дефекта в первоначальном сигнале. Полученные таким образом сигналы дефектов имеют различную длину и различные размеры по амплитуде, так как дефекты различаются по геометрическим размерам (глубине, площади), но в тоже время один и тот же тип дефектов имеет внутри своего класса сходную форму сигналов, что позволяет отличать один тип от другого.

Вторая часть задачи — распознавание дефектов — связана с отнесением исследуемого объекта к одному из установленных классов. Непосредственно процедура распознавания базируется на выявлении различий некоторой упорядоченной совокупности признаков. Для выполнения этапа распознавания предварительно осуществляется масштабирование сигналов дефектов, т. е. приведения к одной длине.

Важнейшей задачей процесса распознавания является определение набора признаков Y1, Y2,..., YR, то есть формирование признакового пространства таким образом, чтобы при минимально возможной размерности Rобеспечить требуемую достоверность классификации.

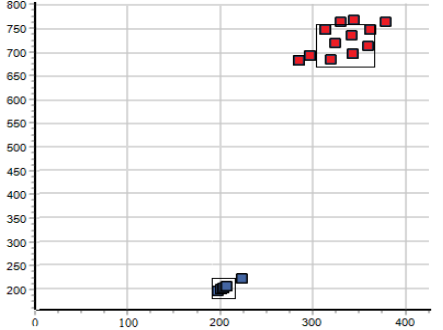

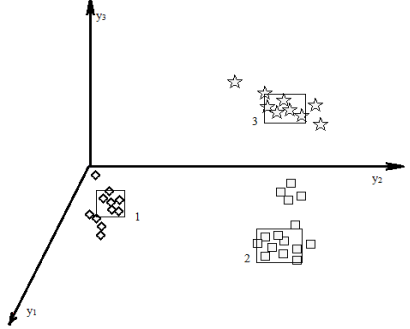

В пространстве двух параметров у1 и у2 достоверно распознаются два дефекта, а для трех дефектов области распознавания перекрываются. Введение третьего признака — показателя Херста — позволяет достоверно распознать пять основных дефектов, что является основным преимуществом предложенного алгоритма.

В качестве определения первой оценки признакового пространства является среднее арифметическое значение расстояние от абсолютного максимума до абсолютного минимума амплитудной составляющей в ряде детализирующих коэффициентов последнего уровня разложения локализованных сигналов дефектов с помощью вейвлета третьего порядка.

Приняв уровень доверительной вероятности ![]() , находим для числа степеней свободы

, находим для числа степеней свободы![]()

Границы доверительного интервала для среднеквадратического отклонения результатов наблюдений находим по формуле:

![]() (2)

(2)

В качестве определения второй оценки признакового пространства является среднее арифметическое значение расстояние от абсолютного максимума до абсолютного минимума фазовой составляющей в ряде детализирующих коэффициентов последнего уровня разложения локализованных сигналов дефектов с помощью вейвлета третьего порядка.

Границы доверительного интервала для среднеквадратического отклонения результатов наблюдений находятся аналогично.

В качестве третьей оценки признакового пространства является показатель Херста, который описывает вероятность того, что два соседних отсчета могут быть одинаковыми. Для его вычисления использована функция wfbmesti в среде MATLAB.

Дефекты трещина икоррозия распознаются по двум признакам. Для распознавания остальных дефектов необходимы три признака.

Рис. 1. Визуализация двухмерного признакового пространства сигналов дефектов, полученных с помощью вейвлет-преобразования, где красными квадратами отмечены дефекты класса «коррозия», синими — класса «метальная трещина».

Рис. 2. Визуализация трёхмерного признакового пространства сигналов дефектов, где ромбами отмечены дефекты класса «металлургическая трещина», квадратами — класса «язва», звёздами — класса «питтинг».

Таблица 1

Количественная оценка признаков для 5 дефектов

|

Тип дефекта |

У1 |

У2 |

У3 |

|

Метальная трещина |

0.85 |

0.59 |

- |

|

Металлургическая трещина |

0.83 |

0.63 |

0.65 |

|

Коррозия |

0.60 |

0.51 |

- |

|

Язва |

0.52 |

0.48 |

0.47 |

|

Питтинг |

0.30 |

0.17 |

0.79 |

Указанные значения отражают приемлемый для практики уровень распознавания.

Проведены исследования параметров сигналов одиночных дефектов, позволивших выбрать признаки для их распознавания. На основе выбранных признаков разработан метод обработки информации, обеспечивающий распознавание наиболее распространенных дефектов теплообменных труб.

Применение трёхмерного признакового пространства позволяет оценить и классифицировать дефекты, также распознавать больше дефектов и автоматизировать процесс распознавания. Разработанные методы помогают эффективней оценить качество и пригодность теплообменных труб для эксплуатации. Целостность теплообменных труб парогенератора напрямую определяет безопасность всей атомной электростанции.

Литература:

- Жданов А. Г. Повышение надежности анализа данных вихретокового контроля теплообменных труб парогенераторов АЭС // ЗАО «Научно-исследовательский институт интроскопии МНПО «Спектр». Москва, 2014.- 191 с.

- Чен К. MATLAB в математических исследованиях / К. Чени др. -М.: Мир, 2001. — 346 с.

- Шумарова О. С., Игнатьев С. А., Самойлова Е. В. Автоматизированная обработка данных вихретокового контроля колец подшипников с применением вейвлет-преобразований // Вестник Саратовского государственного технического университета. 2014. № 2 (75). С. 192–196.

- Пчелинцев А. С. Автоматическое распознавание дефектов деталей подшипников при вихретоковом контроле на основе интегральной оценки спектров вейвлет-коэффициентов информационных сигналов: автореф. дис. канд. техн. наук: 05.13.06 / А. С. Пчелинцев. — Саратов: Изд-во СГТУ, 2010. — 19 с.