Представлен аналитический метод расчета технологических параметров процессов гидроиспытания труб большого диаметра: критического давления в трубе и размеров пластической и упругой зон в стенке трубы при закритических давлениях. На всех стадиях процесса рассматривается модель упругопластической среды. Результаты исследования могут быть использованы при разработке технологии производства стальных труб большого диаметра для магистральных трубопроводов.

Ключевые слова: сварные стальные трубы большого диаметра, гидроиспытания, модель упругопластической среды, магистральные трубопроводы.

Производство труб большого диаметра для магистральных трубопроводов. За рубежом основными производителями прямошовных одношовных труб для магистральных газопроводов диаметром ≥ 1220 мм являются фирмы «ManesmannDemagMeer» (Германия), «Ytalsider» (Италия) и «Син ниппон сэйтэцу» (Япония). В России производство сварных одношовных труб диаметром ≥ 1220 мм для магистральных газопроводов осуществляется на Выксунском (ВМЗ), Ижорском (ИжТЗ), Волжском (ВТЗ) и Челябинском (ЧТПЗ) заводах [165]. В таблице 1 приведены сравнительные характеристики сварных одношовных труб большого диаметра.

Таблица 1

Cравнительные характеристики сварных труб большого диаметра

|

Характеристики |

Производители |

|||||

|

Зарубежные |

Отечественные |

|||||

|

Европа |

Япония |

АО «ВМЗ» |

ОАО «ИжТЗ» |

ОАО «ВТЗ» |

ОАО «ЧТПЗ» |

|

|

Диаметр, мм |

530−1420 |

406−1420 |

530−1420 |

530−1420 |

530−1420 |

508−1420 |

|

Толщина стенки, мм |

7,0−40 |

6,0−44,5 |

7,0−48 |

7,0−40 |

7,0−42 |

7,0−48 |

|

Длина, м |

10,5−11,6; 18 |

10,5−11,6; 18,0 |

10,5−11,6 |

До 18 |

До 12,5 |

До 18,3 |

|

Класс прочности |

Х60−Х100 |

Х60−Х100 |

Х60−Х100 |

Х60−Х100 |

До 80 |

До 100 |

Обязательным технологическим процессом производства труб большого диаметра является гидроиспытание трубы на прочность. При этом внешние наружные торцы трубы фиксируются гидрозаглушками (труба с «донышками») и внутрь трубы подается вода под большим давлением. Гидроиспытания проводят в упругой зоне деформации стенки трубы. Однако, при чрезмерном внутреннем давлении стенка трубы может испытывать пластическую деформации и даже разорваться. Разрыв труб также может произойти при наличии дефектов в стенке труб [112, 20, 24, 33, 5265].

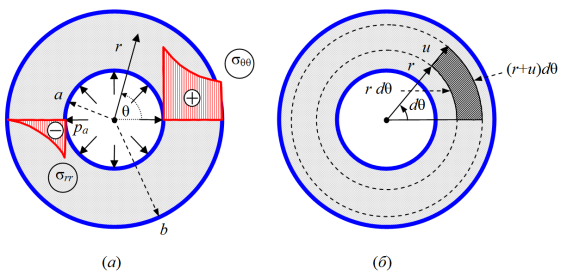

Напряжения и деформации в стенке трубы при внутреннем давлении. Рассмотрим длинную толстостенную трубу под действием внутреннего давления pa (рис. 1), стенка которой находится в состоянии однородного растяжения.

Рис. 1. Эпюры радиальных и тангенциальных нормальных напряжений в стенке трубы (а) и радиальные перемещения точек u внутри трубы (б)

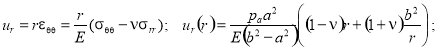

Пусть h, D, d = D — 2h, a = d/2, b = D/2 = a + h >> h − толщина стенки трубы, внешний и внутренний диаметры трубы, внутренний и внешний радиусы трубы. В цилиндрической системе координат (r, θ, z) уравнения равновесия трубы, граничные условия и решение задачи имеют вид [68]

![]()

![]()

![]()

![]()

![]()

где σrr, σθθ и σrθ − радиальное, окружное (тангенциальное) и касательное напряжения.

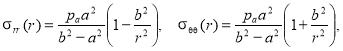

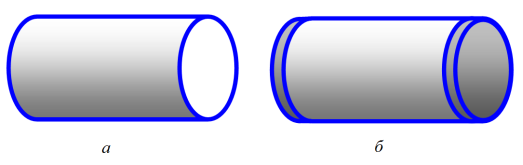

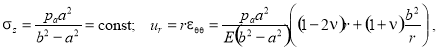

Для «бесконечно» длинной трубы (рис. 2, а) σz = 0.

Для длинной трубы с «донышками» (длина трубы l>> b) (рис. 2, б)

Рис. 2. Бесконечно длинная труба (а) и труба с «донышками» (б)

Компоненты тензора деформаций и обобщенный закон Гука имеют вид [68]

![]()

![]()

![]()

![]()

![]()

![]()

где E − модуль Юнга, ν − коэффициент Пуассона, ur и uθ − радиальное и окружное перемещения точек стенки трубы.

Для бесконечно длинной трубы (σz = 0) радиальное перемещение

![]()

![]()

Для длинной трубы с «донышками» (длина трубы l>> b)

![]()

![]()

Условия возникновения пластической деформации на внутренней поверхности трубы. По третьей теории прочности (теории наибольших касательных напряжений) внутренняя поверхность трубы будет находиться в пластическом состоянии, если

![]()

где paкритич − критическое давление на внутренней поверхности трубы, где σт − предел текучести материала трубы.

Критические давления для трубы диаметром D = 1420 мм с пределом текучести σт = 500 МПа приведены в таблице 2.

Таблица 2

Критические давления трубы

|

h, мм |

12 |

16 |

20 |

24 |

28 |

32 |

36 |

40 |

44 |

|

paкритич, МПа |

8,38 |

11,14 |

13,89 |

16,62 |

19,33 |

22,03 |

24,71 |

27,38 |

30,03 |

|

paкритич, Бар |

83,8 |

111,4 |

138,9 |

166,2 |

193,3 |

220,3 |

247,1 |

273,8 |

300,3 |

|

paкритич, атм |

82,7 |

109,9 |

137,0 |

164,0 |

190,8 |

217,4 |

243,9 |

270,2 |

296,3 |

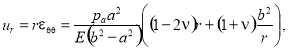

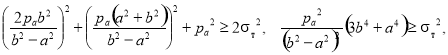

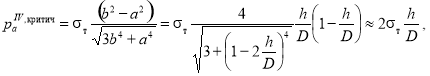

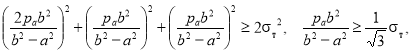

Для бесконечно длинной трубы (гидроиспытания трубы на трассе) по четвертой теории прочности (энергетической теории прочности) внутренняя поверхность трубы будет находиться в пластическом состоянии, если выполняется критерий Мизеса:

![]()

где paIV,критич − критическое давление на внутренней поверхности «бесконечно» длинной трубы.

Критические давления для трубы диаметром D = 1420 мм с пределом текучести σт = 500 МПа приведены в таблице 3.

Таблица 3

Критические давления трубы

|

h, мм |

12 |

16 |

20 |

24 |

28 |

32 |

36 |

40 |

44 |

|

paIV,критич, МПа |

8,45 |

11,26 |

14,08 |

16,89 |

19,70 |

22,51 |

25,31 |

28,11 |

30,91 |

|

paIV,критич, Бар |

84,5 |

112,6 |

140,8 |

168,9 |

197,0 |

225,1 |

253,1 |

281,1 |

309,1 |

|

paIV,критич, атм |

83,4 |

111,2 |

138,9 |

166,7 |

194,4 |

222,1 |

249,8 |

277,4 |

305,1 |

Для трубы с донышками (гидроиспытания трубы на заводе) по четвертой теории прочности (энергетической теории прочности) внутренняя поверхность трубы будет находиться в пластическом состоянии, если выполняется критерий Мизеса:

![]()

![]()

где paIV,критич − критическое давление на внутренней поверхности трубы с донышками.

Критические давления для трубы диаметром D = 1420 мм с пределом текучести σт = 500 МПа приведены в таблице 4.

Таблица 4

Критические давления трубы

|

h, мм |

12 |

16 |

20 |

24 |

28 |

32 |

36 |

40 |

44 |

|

paIV,критич, МПа |

9,68 |

12,86 |

16,03 |

19,19 |

22,32 |

25,44 |

28,53 |

31,61 |

34,67 |

|

paIV,критич, Бар |

96,8 |

128,6 |

160,3 |

191,9 |

223,2 |

254,4 |

285,3 |

316,1 |

346,7 |

|

paIV,критич, атм |

95,5 |

127,0 |

158,2 |

189,4 |

220,3 |

251,0 |

281,6 |

312,0 |

342,2 |

Из четвертой теории прочности следует важный вывод, что при гидроиспытаниях на заводе (труба с донышками) труба может выдержать большее внутреннее давление, чем при гидроипытаниях той же трубы на трассе (труба без донышек). Этот факт следует, учитывать при гидроиспытаниях магистральных трубопроводов.

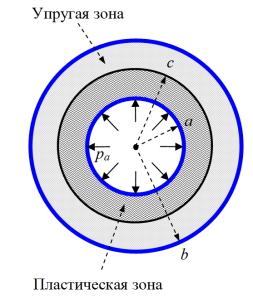

Предел пластического сопротивления трубы по теории Сен-Венана − Мизеса. Условие пластичности по третьей теории прочности (теории наибольших касательных напряжений) имеет вид rr = т. Пусть труба находится в идеально пластическом состоянии (теория Сен-Венана − Мизеса, диаграмма Прандтля):

![]()

Уравнение равновесия трубы в радиальном направлении, граничные условия и решение задачи имеют вид [68]

![]()

где pт − предел пластического сопротивления трубы, нагруженной только внутренним давлением. При pa < pт наблюдается устойчивое упругопластическое равновесие трубы. При pa ≥ pт равновесие трубы становится неустойчивым.

Предел пластического сопротивления для трубы диаметром D = 1420 мм с пределом текучести σт = 500 МПа приведен в таблице 5.

Таблица 5

Пластическое сопротивление трубы

|

h, мм |

12 |

16 |

20 |

24 |

28 |

32 |

36 |

40 |

44 |

|

pт, МПа |

8,52 |

11,40 |

14,29 |

17,19 |

20,12 |

23,06 |

26,02 |

28,99 |

31,99 |

|

pт, Бар |

85,2 |

114,0 |

142,9 |

171,9 |

201,2 |

230,6 |

260,2 |

289,9 |

319,9 |

|

pт, атм |

84,1 |

112,5 |

141,0 |

169,7 |

198,5 |

227,6 |

256,8 |

286,1 |

315,7 |

|

(pт − paкритич)/pт, % |

1,7 |

2,2 |

2,8 |

3,4 |

3,9 |

4,5 |

5,0 |

5,6 |

6,1 |

Из вышеприведенной таблицы видно, что предел пластического сопротивления трубы pт мало отличается от критического давления paкритич, при котором внутренняя поверхность трубы переходит в пластическое состояние (отличие составляет менее 2−6 %).

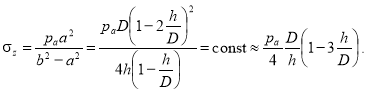

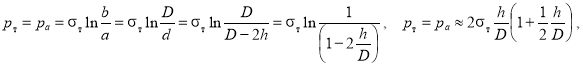

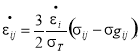

Упругопластическое состояние стенки толстостенной трубы. Рассмотрим случай, когда внутреннее давление в трубе меньше предела пластического сопротивления трубы, но больше предела упругого сопротивления (рис. 3). В этом случае в поперечном сечении труба будет иметь две зоны: пластическую внутреннюю (a ≤ r ≤c, с = a + Δc, Δc << a) и упругую наружную (c < r ≤ b).

Рис. 3. Внутренняя пластическая и внешняя упругая зоны трубы

Уравнение для границы между упругой и пластической зонами имеет вид [68]

.

.

Численно решив это нелинейное уравнение относительно с/b, найдем границу r = c между пластической и упругой зонами.

Из вышеполученных результатов следует, что разрушение стенки трубы под действием внутреннего давления начинается на внутренней поверхности трубы и далее распространяется в сторону внешней ее поверхности.

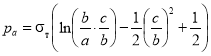

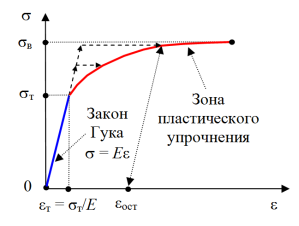

Критерий разрыва стенки трубы по теории пластического течения. По теории упругопластического течения деформацию элементов сплошной среды можно представить как сумму упругой деформации и пластической деформации (рис. 4). При этом упругая деформация подчиняется обобщенному закону Гука [7]:

![]()

а пластическая деформация подчиняется теории Сен-Венана−Мизеса:

где σij − компоненты тензора напряжений, G − модуль сдвига, εij − компоненты тензора деформаций, K − модуль объемного сжатия, ε − средняя деформация, gij − метрические коэффициенты, ![]() − компоненты тензора скоростей деформаций,

− компоненты тензора скоростей деформаций, ![]() − интенсивность скоростей деформаций, σ − среднее напряжение.

− интенсивность скоростей деформаций, σ − среднее напряжение.

Рис. 4. Реологическая модель упругопластической среды и ее аппроксимация по теории пластического течения (пунктирные линии)

В этом случае по третьей теории прочности разрушение внутренней поверхности трубы (значительное резкое уменьшение толщины стенки трубы и появление на внутренней поверхности трубы трещин, приводящих к разрыву трубы) начнется, когда максимальные касательные напряжения на ней достигнут предела прочности материала трубы σв (критерий разрыва трубы Шинкина):

![]()

Давления разрыва для трубы диаметром D = 1420 мм с пределом текучести σв = 600 МПа приведены в таблице 6.

Таблица 6

Давление разрыва трубы

|

h, мм |

12 |

16 |

20 |

24 |

28 |

32 |

36 |

40 |

|

pshразрыва, МПа |

10,06 |

13,37 |

16,66 |

19,94 |

23,20 |

26,43 |

29,65 |

32,85 |

|

pshразрыва, Бар |

100,6 |

133,7 |

166,6 |

199,4 |

232,0 |

264,3 |

296,5 |

328,5 |

|

pshразрыва, атм |

99,2 |

131,9 |

164,5 |

196,8 |

228,9 |

260,9 |

292,6 |

324,2 |

|

pт (σт = 500 МПа), атм |

84,1 |

112,5 |

141,0 |

169,7 |

198,5 |

227,6 |

256,8 |

286,1 |

|

pshразрыва − pт, атм |

15,1 |

19,4 |

23,5 |

27,1 |

30,4 |

33,3 |

35,8 |

38,1 |

|

(pshразрыва− pт)/pshразрыва, % |

15,2 |

14,7 |

14,3 |

13,8 |

13,3 |

12,8 |

12,2 |

11,8 |

Из вышеприведенной таблицы следует, что предел пластического сопротивления трубы дает заниженную оценку критического давления (на 11−15 % или на 15−40 атм ниже), при котором реально разрушается труба. Это объясняется тем фактом, что реально стенка трубы при внутреннем давлении pa = pт находиться не в идеально пластическом состоянии (диаграмма Прандтля, теория Сен-Венана − Мизеса), как предполагается при выводе предела пластического сопротивления трубы pт, а в упругопластическом состоянии. Поэтому при pa = pт упругие составляющие упругопластической деформации стенки трубы не дают ей разрушиться. Реальное разрушение трубы происходит при несколько больших внутренних давлениях трубы pa, когда максимальные касательные напряжения на внутренней поверхности трубы достигают предела прочности материала трубы σв.

Заключение. Предложена модель пластического формоизменения толстостенной трубы большого диаметра при гидроиспытаниях, которая позволяет производить расчет основных технологических параметров до и после распружинивания трубы в зависимости от геометрических размеров и механических свойств материала трубы,. Результаты исследования могут быть использованы при разработке технологических режимов и успешного освоения технологии производства стальных труб большого диаметра до 1420 мм, толщиной стенки до 40 мм и длиной до 18,3 м, которые применяются для строительства современных магистральных трубопроводов [6265].

Литература:

- Шевакин Ю. Ф., Глейберг А. З. Производство труб. М.: Металлургия, 1968. 440 с.

- Виноградов А. Г. Трубное производство. М.: Металлургия, 1981. С. 344.

- Потапов И. Н., Коликов А. П., Данченко В. Н. и др. // Технология производства труб. М.: Металлургия, 1994. С. 528.

- Шевакин Ю. Ф., Коликов А. П., Райков Ю. Н. Производство труб. М.: Интермет Инжиниринг, 2005. 568 с.

- Осадчий В. Я., Вавилин А. С., Зимовец В. Г., Коликов А. П. Технология и оборудование трубного производства. М.: Интермет Инжиниринг, 2007. 560 с.

- Шинкин В. Н. Сопротивление материалов для металлургов. М: Изд. Дом МИСиС, 2013. 655 с.

- Шинкин В. Н. Механика сплошных сред для металлургов. М: Изд. Дом МИСиС, 2014. 628 с.

- Шинкин В. Н. Сопротивление материалов. Простые и сложные виды деформаций в металлургии. М: Изд. Дом МИСиС, 2008. 307 с.

- Шинкин В. Н. Теоретическая механика для металлургов. М: Изд. Дом МИСиС, 2012. 679 с.

- Буланов Э. А., Шинкин В. Н. Механика. Вводный курс. М.: БИНОМ. Лаборатория знаний, 2013. 172 с.

- Шинкин В. Н. Подгибка кромок стального листа по эвольвенте // Молодой ученый. 2015. № 18 (98). С. 231237.

- Шинкин В. Н. Остаточные напряжения при экспандировании стальной трубы // Молодой ученый. 2015. № 20 (100). С. 8893.

- Шинкин В. Н. Математическая модель правки стальной полосы на пятироликовой листоправильной машине фирмы FagorArrasate // Молодой ученый. 2015. № 8 (88). С. 344349.

- Шинкин В. Н. Правка толстой стальной полосы на одиннадцатироликовой листоправильной машине линии поперечной резки фирмы FagorArrasate // Молодой ученый. 2015. № 9 (89). С. 359365.

- Шинкин В. Н. Расчет технологических параметров правки тонкой стальной полосы на пятнадцатироликовой листоправильной машине фирмы FagorArrasate // Молодой ученый. 2015. № 10 (90). С. 361366.

- Шинкин В. Н. Холодная правка толстого стального листа на девятироликовой машине фирмы SMSSiemag на металлургическом комплексе стан 5000 // Молодой ученый. 2015. № 11 (91). С. 467–472.

- Шинкин В. Н. Четырехроликовый режим холодной правки толстого стального листа на пятироликовой листоправильной машине фирмы FagorArrasate // Молодой ученый. 2015. № 12 (92). С. 356–361.

- Шинкин В. Н. Упругопластическая деформация металлического листа на трехвалковых вальцах // Молодой ученый. 2015. № 13 (93). С. 225–229.

- Шинкин В. Н. Шестироликовый режим предварительной правки стальной полосы на листоправильной машине фирмы FagorArrasate // Молодой ученый. 2015. № 14 (94). С. 205–211.

- Шинкин В. Н. Гофр продольной кромки листа при его формовке на кромкогибочном прессе // Машиностроение и безопасность жизнедеятельности. 2009. Вып. 6. С. 171−174.

- Шинкин В. Н., Уандыкова С. К. Гибка стальной листовой заготовки на кромкогибочном прессе при производстве труб большого диаметра // Известия Кыргызского государственного технического университета им. И. Раззакова. 2009. № 16. С. 110−112.

- Шинкин В. Н., Коликов А. П. Моделирование процесса формовки заготовки для труб большого диаметра // Сталь. 2011. № 1. С. 54−58.

- Шинкин В. Н., Коликов А. П. Моделирование процесса пластического формоизменения листовой заготовки для производства труб большого диаметра // Обработка металлов давлением, 2011. № 3(28). С. 711.

- Шинкин В. Н., Коликов А. П. Формовка листовой заготовки в кромкогибочном прессе и условие возникновение гофра при производстве труб магистральных трубопроводов // Производство проката. 2011. № 4. С. 14−22.

- Шинкин В. Н. Математическое моделирование процессов производства труб большого диаметра для магистральных трубопроводов // Вестник Саратовского государственного технического университета. 2011. № 4 (62). Вып. 4. С. 69−74.

- Шинкин В. Н., Коликов А. П. Упругопластическое формоизменение металла на кромкогибочном прессе при формовке труб большого диаметра // Сталь. 2011. № 6. С. 5356.

- Шинкин В. Н., Коликов А. П. Модель пластического формоизменения кромок листовой заготовки при производстве труб большого диаметра для магистральных трубопроводов // Известия вузов. Черная металлургия. 2011. № 9. С. 4549.

- Шинкин В. Н., Коликов А. П. Моделирование процессов экспандирования и гидроиспытания труб большого диаметра для магистральных трубопроводов // Производство проката. 2011. № 10. С. 12−19.

- Шинкин В. Н., Коликов А. П., Барыков А. М. Технологические расчеты процессов производства труб большого диаметра по технологии SMS Meer // Металлург. 2011. № 11. С. 77−81.

- Shinkin V. N., Kolikov A. P. Simulation of the shaping of blanks for large-diameter pipe // Steel in Translation. 2011. Vol. 41. No. 1. P. 6166.

- Shinkin V. N., Kolikov A. P. Elastoplastic shaping of metal in an edge-ending press in the manufacture of large-diameter pipe // Steel in Translation. 2011. Vol. 41. No. 6. P. 528531.

- Шинкин В. Н., Коликов А. П., Мокроусов В. И. Расчет максимальных напряжений в стенке трубы при экспандировании с учетом остаточных напряжений заготовки после трубоформовочного пресса SMS Meer // Производство проката. 2012. № 7. С. 25−29.

- Шинкин В. Н. Критерий перегиба в обратную сторону свободной части листовой заготовки на трубоформовочном прессе SMS Meer при производстве труб большого диаметра // Производство проката. 2012. № 9. С. 21−26.

- Shinkin V. N., Kolikov A. P. Engineering calculations for processes involved in the production of large-diameter pipes by the SMS Meer technology // Metallurgist. 2012. Vol. 55. Nos. 1112. P. 833840.

- Шинкин В. Н., Барыков А. М. Расчет формы трубной заготовки при гибке на кромкогибочном и трубоформовочном прессах фирмы SMSMeer при производстве труб большого диаметра по схеме JCOE // Производство проката. 2014. № 12. С. 13−20.

- Шинкин В. Н., Барыков А. М. Гибка стального листа на трубоформовочном прессе при производстве труб большого диаметра // Сталь. 2015. № 4. С. 38−42.

- Шинкин В. Н. Производство труб большого диаметра по схеме JCOE фирмы SMSMeer для магистральных трубопроводов // Актуальные проблемы гуманитарных и естественных наук. 2015. № 31. С. 6467.

- Шинкин В. Н. Расчет технологических параметров кромкогибочного пресса фирмы SMSMeer // Актуальные проблемы гуманитарных и естественных наук. 2015. № 41. С. 114119.

- Шинкин В. Н. Математический критерий возникновения гофра при формовке стальной листовой заготовки на кромкогибочном прессе SMSMeer // Актуальные проблемы гуманитарных и естественных наук. 2015. № 51. С. 96–99.

- Шинкин В. Н. Расчет усилий трубоформовочного пресса SMSMeer при изгибе плоской толстой стальной заготовки при производстве труб большого диаметра // Актуальные проблемы гуманитарных и естественных наук. 2015. № 61. С. 115–118.

- Шинкин В. Н. Оценка усилий трубоформовочного пресса SMSMeer при изгибе стальной цилиндрической заготовки // Актуальные проблемы гуманитарных и естественных наук. 2015. № 71. С. 7478.

- Шинкин В. Н., Барыков А. М. Сила давления пуансона трубоформовочного пресса SMSMeer при изгибе частично изогнутой толстой стальной заготовки // Актуальные проблемы гуманитарных и естественных наук. 2015. № 81. С. 7883.

- Шинкин В. Н., Барыков А. М. Математический критерий перегиба стальной заготовки на трубоформовочном прессе SMSMeer // Актуальные проблемы гуманитарных и естественных наук. 2015. № 91. С. 7377.

- Шинкин В. Н. Влияние остаточных напряжений на прочность металла при экспандировании стальной заготовки // Актуальные проблемы гуманитарных и естественных наук. 2015. № 101.

- Шинкин В. Н., Барыков А. М. Правка толстой стальной полосы на пятироликовой листоправильной машине // Актуальные проблемы гуманитарных и естественных наук. 2015. № 111.

- Шинкин В. Н. Расчет кривизны стального листа при холодной правке на одиннадцатироликовой машине // Актуальные проблемы гуманитарных и естественных наук. 2015. № 121.

- Шинкин В. Н., Федотов О. В. Расчет технологических параметров правки стальной горячекатаной рулонной полосы на пятироликовой машине линии поперечной резки фирмы Fagor Arrasate // Производство проката. 2013. № 9. С. 4348.

- Шинкин В. Н., Барыков А. М. Расчет технологических параметров холодной правки стального листа на девятироликовой машине SMS Siemag металлургического комплекса стан 5000 // Производство проката. 2014. № 5. С. 715.

- Шинкин В. Н. Расчет технологических параметров правки стального листа на одиннадцатироликовой листоправильной машине линии поперечной резки фирмы Fagor Arrasate // Производство проката. 2014. № 8. С. 2634.

- Шинкин В. Н., Борисевич В. Г., Федотов О. В. Холодная правка стального листа в четырехроликовой листоправильной машине // В сборнике: Глобализация науки: проблемы и перспективы. Том 2. Уфа: Башкирский государственный университет, 2014. С. 119121.

- Шинкин В. Н. Математическая модель правки тонкого стального листа на пятнадцатироликовой листоправильной машине линии поперечной резки фирмы Fagor Arrasate // Производство проката. 2015. № 1. С. 42−48.

- Шинкин В. Н., Барыков А. М., Коликов А. П., Мокроусов В. И. Критерий разрушения труб большого диаметра при несплавлении сварного соединения и внутреннем давлении // Производство проката. 2012. № 2. С. 14−16.

- Шинкин В. Н. Оценка критических давлений при разрушении стальных труб магистральных газонефтепроводов при несплавлении сварного соединения // Современная наука: актуальные проблемы теории и практики. Серия: Естественные и технические науки. 2015. № 56. С. 711.

- Шинкин В. Н. Дефект перегиба стальной заготовки на трубоформовочном прессе // Молодой ученый. 2015. № 17 (97). С. 318323.

- Шинкин В. Н. Критерий образования гофра при формовке стального листа на кромкогибочном прессе SMSMeer // Молодой ученый. 2015. № 19 (99). С. 238243.

- Шинкин В. Н. Определение критических давлений магистральных газонефтепроводов при частичном несплавлении продольного сварного шва стальных толстостенных труб // Молодой ученый. 2015. № 15 (95). С. 222227.

- Шинкин В. Н. Критерий разрушения труб при дефекте раскатной пригар // Молодой ученый. 2015. № 16 (96). С. 261265.

- Шинкин В. Н. Разрушение стальных труб при дефекте «раскатанный пригар с риской» // Молодой ученый. 2015. № 22 (102).

- Мокроусов В. И. К вопросу о разрушении стальных труб большого диаметра при дефекте риска на внешней поверхности трубы // Молодой ученый. 2015. № 18 (98). С. 168172.

- Мокроусов В. И. Влияние на прочность стальных толстостенных труб дефекта риска на внутренней поверхности // Молодой ученый. 2015. № 19 (99). С. 148153.

- Мокроусов В. И. Прочность стальных труб при дефекте внешней фаски продольного сварного шва // Молодой ученый. 2015. № 20 (100). С. 4449.

- Мазур И. И., Иванцов О. М. Безопасность трубопроводных систем. М: ИЦ «ЕЛИМА», 2004. 1104 с.

- Демченко В. Г., Демченко Г. В. Магистральные трубопроводы. Надежность. Условия работы и разрушений. М.: Недра, 2007. 304 с.

- Коршак А. А., Нечваль А. М. Проектирование и эксплуатация газонефтепроводов. СПб.: Недра, 2008. 488 с.

- Тетельмин В. В., Язев В. А. Магистральные нефтегазопроводы. Долгопрудный: Изд. Дом «Интеллект», 2010. 352 с.