The task of reducing the risk of accidents at work leads to the design of highly reliable metallurgical and other equipment. Operating machinery and equipment is safe providing they are designed to meet the requirements of reliability and their operational conditions, so that the use of parts and assemblies with specified parameters complies with terms of industrial safety and technological regulations.

In the laboratories of Vladimir State University, a composite alloy AL-Si-SiC, with the content of silicon carbide to 5 % by weight, is developed. The alloy is produced by masticating SiC particles, ranging in size from 3 to 30 microns, in a liquid aluminium alloy in a special unit and then poured by liquid forging. The alloy has high anti-friction properties: a low coefficient of friction f = 0,005–0,01, and the ability to withstand specific loads up to 180–200 kg / cm2.

Key words:reducing the risk of accidents, hazardous production facility, Vladimir State University, composite alloy, liquid aluminium alloy, anti-friction properties.

Промышленная безопасность на производстве зависит от комплекса мер, предотвращающих или снижающих аварийность на опасных производственных объектах (ОПО). При проведении диагностирования технических устройств для обеспечения промышленной безопасности на металлургических опасных производственных объектах выявляются проблемы, связанные с эксплуатацией оборудования, имеющего вращающиеся или скользящие узлы, используемые в тяжелых режимах работы.

Часто влияние отказов в работоспособности узлов и механизмов, работающих в горячих и сильно запыленных условиях металлургических помещений, цехов и участков приводит к остановке или выходу из строя какого-либо агрегата. Это влияет на работу всего производства в целом.

Соответственно это влияет на затраты обслуживания производства и себестоимость конечной продукции.

Задача по уменьшению риска аварийности на производстве приводит к конструированию высоконадежного металлургического и другого оборудования.

Эксплуатация машин и оборудования является безопасной, если они сконструированы с учетом требований надежности и условий их работы таким образом, что использование деталей и узлов механизмов в них на установленных параметрах соответствует условиям соблюдения промышленной безопасности и технологическим регламентам.

Таким образом, перед конструкторами оборудования и ремонтными службами ставится задача уменьшения или, желательно, максимального исключения возможных отказов оборудования и уменьшение риска аварийности.

Для этих целей одним из вариантов повышения надежности деталей машин является увеличения срока службы подшипников скольжения.

В лабораториях Владимирского государственного университета авторами разработаны и исследуются композиционные сплавы AL-Si-SiC. Содержание частиц SiC до 5 % массы. Эти сплавы изготавливаются путем введения частиц SiC размером 3–30 мкм в жидкие алюминиевые сплавы типа силумин на специальной установке и затем подвергаются литью с кристаллизацией под давлением.

Сплавы обладают низкой плотностью — 2700 кг/м3 и высокими триботехническими свойствами при работе под высокой удельной нагрузкой.

В настоящей работе испытания проводились на колодках, имеющих номинальную площадь контакта с роликом 1 см2. Смазочные жидкости: масло индустриальное И-20А без присадок, моторное М6з/12Г, дизельное топливо или вода подавались на поверхность ролика периодически, 1 капля через 5 минут (для дизельного топлива и воды больше одной капли). Но ни ролик, ни, тем более, колодка, не были погружены в жидкость большого объема. Поэтому жидкости не выполняли охлаждающую функцию. Следовательно, температуры, измеряемые в процессе испытаний, характеризуют интенсивность выделения тепловой энергии в зоне трения в данный момент, т. е. корреллируют с силой трения. В большинстве опытов температуру 95оС считали предельной, т. к. при более высоких значениях резко меняются свойства смазывающих жидкостей, и вероятность возникновения схватывания увеличивается.

Для сравнения испытывали бронзу и баббит. Колодки из бронзы БрА9Ж4Л вытачивали из отливок. Баббит Б83 выплавили из чистых свежих материалов, залили в металлическую форму, для изготовления колодок полоски баббита толщиной 2 мм приклеивали к алюминиевым поверхностям.

Композиционные сплавы изготавливали по специальной технологии замешивания частиц в жидкий расплав. Колодки вырезали из композиционных заготовок, изготовленных способом литья с кристаллизацией под давлением 1500 кгс/см2 без переплава. Учитывая то, что сплав «силумин» АК12 изнашивается более интенсивно в сравнении с другими сплавами в качестве матрицы композиционного материала, опробовали сплав АК12М2МгН11–13 % Si 1,5–3,0 % Cu, 0,3–0,6 % Mg и 0,8–1,3 % Ni.

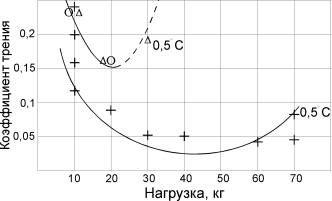

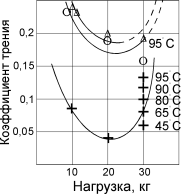

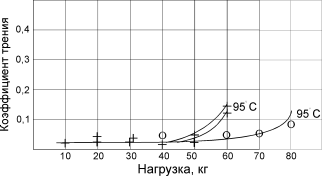

Результаты испытаний бронзы (рис. 1) свидетельствуют, что при давлениях до 60 кгс/см2 коэффициенты трения не превышают 0,05 в масле И-20А. Баббит Б83 (рис. 2) показал более узкий диапазон нагрузок при таком же коэффициенте трения. При введении на поверхность трения дизельного топлива или воды и бронза, и баббит дали почти одинаковые результаты.

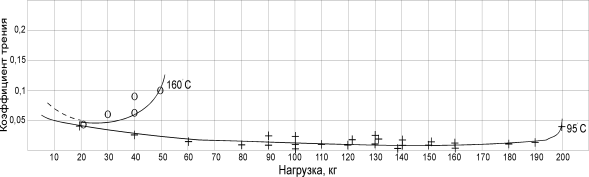

Композиционный сплав АК12 + 1,5 % SiС (3 мкм) при работе со смазкой И-20А (рис.3) показывает высокий результат по нагрузкам до 190 кг (давление 190 кгс/см2) и по коэффициентам трения (минимальные коэффициенты 0,004) при частоте вращения 500 об/мин (для ролика 50 окружная скорость 1,31 м/с).

Касаясь обсуждения причин такого высокого результата, можно предположить, что композит работает в режиме не граничного, а жидкостного трения, несмотря на малую скорость и отсутствие сплошного кольцевого зазора, которое в системах вал-втулка приводит к явлению масляного клина. Возможно, на трущейся поверхности при приработке подшипника из композиционного материала формируется шероховатость, приводящая к созданию множества микроподшипников, которые создают микроклинья из смазки, воспринимающие нормальное давление и создающие прослойку не выдавливающейся жидкости.

Рис. 1. Зависимость коэффициента трения от нагрузки для бронзы БрА9Ж4Л: + — масло И-20, о — дизельное топливо, Δ — вода

Рис. 2. Зависимость коэффициента трения от нагрузки для баббита Б83: + — масло И-20, о — дизельное топливо, Δ — вода

Рис. 3. Зависимость коэффициента трения от нагрузки для композиционного сплава АК12 + 1,5 % SiC (3 мкм) при трении по закаленному ролику, HRC 45: + — масло И-20, о — дизельное топливо

Подобные микроподшипники обсуждаются в теории работы торцовых уплотнений 1. Переход трущейся пары из граничного режима в полужидкостной или жидкостной при приработке композита требует смещения минимума графика Герси-Штрибека 2 в область более низких скоростей, т. е. справа налево. Объяснить появление высоких свойств композитов при их приработке за счет увеличения фактической площади контакта не представляется возможным, т. к. сила трения от площади не зависит, следовательно, при увеличении нагрузки она должна возрастать. При испытаниях композиционных сплавов (рис. 3, 5) замечено, что коэффициент трения при приработке продолжает уменьшаться до существенно больших нагрузок.

Испытание композиционного сплава при смазке дизельным топливом, в сравнении с аналогичными условиями трения бронзы и баббита дали неплохой результат. А испытания на воде показали, что композиционный сплав данного состава абсолютно неработоспособен. Даже при малейших нагрузках 1–2 кг на колодку возникают вибрации, свист и скачкообразное возрастание момента трения и температуры.

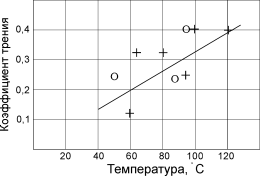

Попытка испытать работу сплава АК12 + 1,5 % SiC (3 мкм) в контакте с незакаленной сталью (сталь 30) HRC20 (рис. 4) дала отрицательный результат. Композит не прирабатывается, максимальные нагрузки не превышают 20 кг (кратковременно) при увеличении нагрузок от 10 до 20 кг сильно повышается температура rак на индустриальном, так и моторном масле. Ролик после испытаний нацарапан.

Рис. 4. Зависимость коэффициента трения от температуры для композиционного сплава АК12+1,5 % SiC (3 мкм) при трении по ролику, имеющему твердость HRC 20 (нагрузка не превышает 20 кг): + — масло И-20, о — масло моторное

Композиционный сплав на базе АК12М2МгН + 2,5 % SiC (3 мкм) при трении по ролику с твердостью HRC 20 (рис. 5) дал результаты сопоставимые со свойствами бронзы (рис. 1). В этом случае моторное масло в сравнении с индустриальным маслом улучшает работу пары трения.

Рис. 5. Зависимость коэффициента трения от нагрузки для сплава АК12М2МгН +2,5 % SiC (3 мкм) при трении по ролику, имеющему твердость HRC 20: + — масло И-20, о — масло моторное

Рис. 6. Сравнительные характеристики максимально возможных нагрузок и коэффициентов трения для различных материалов в различных средах

Цифры над столбиками — коэффициенты трения при максимальных нагрузках

Выводы

- Антифрикционные литые композиционные сплавы на базе силуминов АК12 и АК12М2МгН с введением в их состав частиц карбида кремния SiC можно рекомендовать взамен бронз и баббитов при работе подшипников скольжения по закаленной стальной поверхности в масле или дизельном топливе. Особые преимущества эти материалы имеют для тяжело нагруженных подшипников скольжения.

- Сплав имеет низкую плотность 2,7 г/см3, коэффициент трения 0,004–0,01 и выдерживает удельные нагрузки 180–190 кг/см2, что значительно выше нагрузок, приемлемых для других известных подшипниковых сплавов.

- Использование антифрикционных литых композиционных сплавов на базе силуминов АК12 и АК12М2МгН при изготовлении тяжело нагруженных подшипников скольжения может снизить аварийность и выход из строя детали машин и оборудования в металлургическом производстве.

Литература:

- Справочник по триботехнике: В III томах. Том II Смазочные материалы, техника смазки, опоры скольжения и качения/ Под общ. Ред. М. Хебды, А. В. Чичинадзе. — М.: Машиностроение, 1990. — 416 с., ил.

- Технический регламент Таможенного союза «О безопасности машин и оборудования». ТР ТС 010/2011. Утвержден Решением Комиссии Таможенного союза от 18.10.2011 № 823.

- Уплотнение и уплотнительная техника: Справочник /Л. А. Кондаков, А. И. Голубев, В. Б. Овандер и др.: Под общ. Ред. А. И. Голубева, Л. А. Кондакова. — М.: Машиностроение, 1986. — 464 с., ил.