В работе рассмотрена прочностная надежность прицепного шатуна перспективного авиационного двигателя типа ЧН 13/14. Выполнено определение необходимого усилия затяжки шатунных болтов по критерию предельно допустимых контактных давлений. Для условного цикла нагружения, заданного максимальным и минимальным усилием в сопряжении, оценена многоцикловая усталость в области сопряжения прицепного шатуна с пальцем. Сформулированы рекомендации по проектированию двигателей с прицепными шатунами.

Ключевые слова: двигатель внутреннего сгорания, прицепной шатун, прочность, коэффициент запаса, численное моделирование.

Постоянное увеличение уровня форсирования двигателей предъявляет повышенные требования к прочностным, в том числе и усталостным характеристикам деталей [1]. Одной из наиболее ответственных деталей, воспринимающих знакопеременные нагрузки, определяемые как рабочим процессом двигателя, так и инерционными силами, является шатун. Расчет напряженно-деформированного состояния шатуна может быть выполнен с различной степенью детализации особенностей конструкции и условий нагружения. Современные методы численного моделирования на основе метода конечных элементов позволяют детально учесть особенности геометрии модели. При этом создание математических методик расчета остается актуальной задачей особенно применительно к нетрадиционным конструкциям, в частности, для прицепных шатунов. В качестве объекта исследования выбран перспективный авиационный двигатель типа ЧН 13/14.

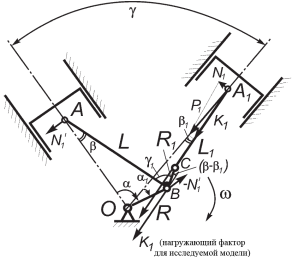

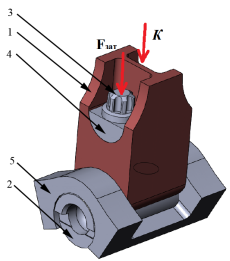

В качестве нагружающих факторов рассматриваются сила К (рис.1а), действующая вдоль стержня прицепного шатуна, усилие затяжки шатунных болтов Fзат. Расчетная модель (рис.1б) представляет собой сборку прицепного шатуна (1), прицепного пальца (2), шатунных болтов (3), втулок (4), проушины главного шатуна (5), выполненную в программном комплексе «SolidWorks».

а)б)

Рис.1. Расчетная модель: а) — силы, действующие в кривошипно-шатунном механизме; б) модель исследуемого узла

Определение необходимого усилия затяжки шатунных болтов

В качестве первоначальных оценок можно считать, что для обеспечения условий нераскрытия стыка между прицепным шатуном и пальцем, среднее контактное давление, при действии максимальных растягивающих усилий в стержне шатуна, должно быть не менее 20 МПа (Оценка выполнена по методике, приведенной в [2]). Исходя из этого, определяется необходимое усилие затяжки шатунных болтов. При этом оценка выносливости проводилась в соответствии с ГОСТ 25504–82.

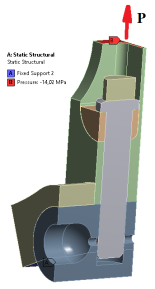

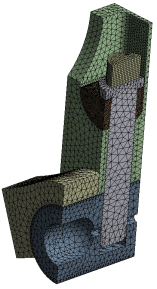

Для снижения затрат вычислительных ресурсов расчетная модель (Рис. 2 а) представляет четверть сборки прицепного шатуна, прицепного пальца, шатунных болтов, втулок, проушины главного шатуна. Сила К, действующая вдоль стержня прицепного шатуна, прикладывается в виде давления на срезе. Его значение равняется отношению четверти силы на площадь среза, P = 14,02 МПа. Для моделирования усилия затяжки шатунных болтов в расчетной модели задается первоначальное проникновение шатунного болта в тело втулки. На первом расчетном шаге поверхность опорного торца болта выводится на уровень опорной поверхности втулки, тем самым моделируется усилие затяжки. Конечно-элементная сетка включает 158000 элементов и приведена на рис. 2б.

а)б)

Рис.2. Расчетная модель: а) тверотельная, б) конечноэлементная

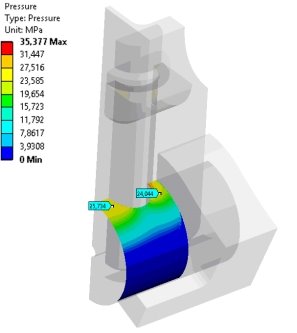

Результаты расчета представлены на рисунке 3.

Рис. 3. Контактное давление в области сопряжения прицепного шатуна и пальца, МПа

Из рисунка 3 видно, что среднее контактное давление в области сопряжения прицепного шатуна с пальцем составляет 25 МПа, что превосходит принятое минимальное значение в 20 МПа.

Исключая растягивающую силу К из расчетной модели, произведем пересчет усилия затяжки, которое может быть определено по следующей формуле:

Fзат = σ·4/(π·d2),

где σ — нормальные напряжения в стержне болта.

Результаты расчета представлены на рисунке 4.

Рис. 4. Нормальные напряжения в шатунном болте, МПа

Величина нормальных напряжений в стержне болта составляет 130 МПа, тогда усилие затяжки — Fзат = 14,7 кН. Момент затяжки определяется как:

Мкр= 0,001Q [0,16Р + µр0,58d2+ µт0,25(dт+ d0)] = 37,8 Н·м. [4]

Расчет многоцикловой усталости

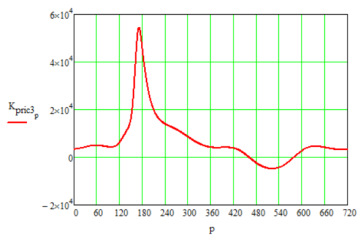

Условия нагружения для каждого случая определяются силой K, действующей вдоль стержня шатуна (рис. 5).

Рис.5. График изменения силы К прицепного шатуна от угла поворота коленчатого вала, Н

Максимальное значение силы: Kmax= 54580 H; угол поворота коленчатого вала, при котором оно достигается: 171⁰.

Минимальное значение силы: Kmin= -4819 H; угол поворота коленчатого вала, при котором оно достигается: 522⁰

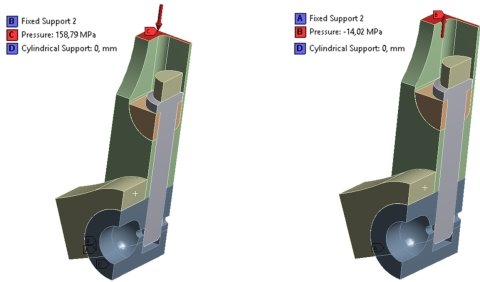

Для снижения затрат вычислительных ресурсов расчетная модель представляет четверть сборки прицепного шатуна, прицепного пальца, шатунных болтов, втулок, проушины главного шатуна. Сила К, действующая вдоль стержня прицепного шатуна, прикладывается в виде давления на срезе. Его значение равняется отношению четверти силы на площадь среза. Для моделирования усилия затяжки шатунных болтов в расчетной модели задается первоначальное проникновение шатунного болта в тело втулки. На первом расчетном шаге поверхность опорного торца болта выводится на уровень опорной поверхности втулки, тем самым моделируется усилие затяжки: Pmin = 14,02 МПа; Pmax = 158,79 МПа (рис. 6)

а)б)

Рис.6. Расчетная модель: а) — для случая Pmax; б) — для случая Pmin

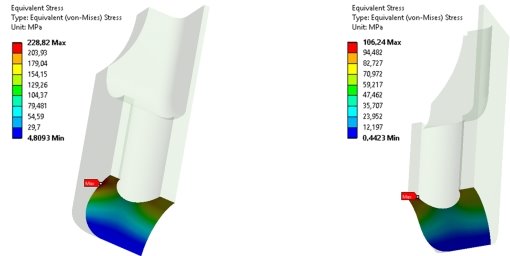

Результаты расчета в случае максимальных сжимающих напряжений представлены на рисунке 7(а); в случае максимальных растягивающих напряжений представлены на рисунке.7(б).

а)б)

Рис. 7. Распределение эквивалентных напряжений, МПа: а) — для случая Pmax; б) — для случая Pmin

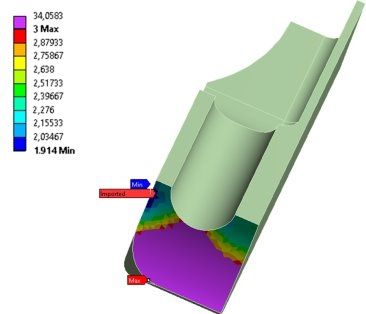

В результате оценки многоцикловой усталости, выполненной по алгоритму, изложенному в [5], установлено, что минимальный запас циклической прочности равен nσ = 1,914. Кроме упомянутой методики, в настоящее время активно развиваются различные методики направленные на возможность оценки повреждаемости материала, например, реализующие дислокационный подход [3]. Такой подход представляет возможность более точного прогнозирования ресурса.

Расчетные значения запасов прочности импортируются в «ANSYS», в результате получаем локальное распределение запаса прочности в элементах прицепного шатуна (рис.8).

Рис. 8. Локальное распределение запаса прочности в области сопряжения прицепного шатуна с пальцем

Проведенные расчеты показали, что спроектированная конструкция удовлетворяет требованиям по усталостной прочности. Минимальное значение запаса циклической прочности — nσ = 1,914, что больше допустимого значения nσ = 1,8.

В качестве заключения можно сказать, что разработана методика оценки предварительной затяжки шатунных болтов, запаса циклической прочности для прицепного шатуна двигателя; сформулированы рекомендации по проектированию двигателей с прицепными шатунами; примененная методика позволила подобрать рациональные усилия затяжки болтов крепления прицепного шатуна.

Литература:

- Конструирование двигателей внутреннего сгорания / Н. Д. Чайнов [и др.]; Под ред. Н. Д. Чайнова. — М.: Машиностроение, 2011. — 496 с.

- Мягков Л. Л., Маластовский Н. С., Дьякова Л. Н., Блинов А. С. Исследование напряженно-деформированного состояния крышки цилиндра высокофорсированного дизеля // Известия высших учебных заведений. Машиностроение. 2015. № 2 (659). С. 42–52

- Арпишкин А. Ю., Мягков Л. Л. Методы оценки выносливости деталей двигателей // Наука и образование: научное издание МГТУ им. Н. Э. Баумана. 2011. № 13. С. 44.

- Конструирование узлов и деталей машин: учеб. пособие для вузов / Дунаев П. Ф., Леликов О. П. — 12-е изд., стер. — М.: Академия, 2009. — 495 с.: ил.

- Расчеты на прочность деталей машин: Справочник / Биргер И. А., Шорр Б. Ф., Иосилевич Г. Б. // 4-е изд. перераб. и доп. М.: Машиностроение. 1993.-640 с.,ил.