В наши дни полимерные материалы широко распространены и находят свое применение практически во всех отраслях промышленности. Пластические массы обладают многими ценными физическими и химическими свойствами, а композиционные материалы на основе полимерной матрицы, благодаря введению различных добавок, приобретают дополнительные свойства, расширяющие области их применения. Введение наполнителя –один из способов улучшить имеющиеся свойства полимера или придать дополнительные. Однако применение в качестве наполнителей минеральных ресурсов ведет к серьезному сокращению их запасов, а синтез новых веществ зачастую сопровождается загрязнением окружающей среды. В этой связи особый интерес представляют исследования, связанные с разработкой перспективных технологий получения наполнителей на основе возобновляемых источников сырья. В качестве таковых могут выступать растительные ресурсы, прежде всего отходы сельскохозяйственного производства.Применение данных отходов решает проблему их утилизации, снижает материалоемкость и энергопотребление в производстве полимерных материалов, а также позволяет создавать новые функциональные материалы с заданным комплексом свойств.

При создании эпоксидных компаундов в качестве объекта исследования использовалась композиция на основе: эпоксидной диановой смолы марки ЭД-20; оболочек гречихи (ОГ) и проса (ОП); трихлорэтилфосфата (ТХЭФ); трикрезилфосфата (ТКФ), выполняющих одновременно роль пластификаторов и замедлителей горения. При этом степень наполнения ПКМ частицами ОГ и ОП составляла от 0,1 до 40 масс.ч.

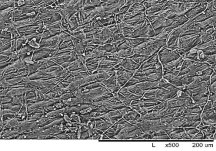

В связи с использованием оболочек в качестве функционального наполнителя, с целью направленного регулирования комплекса свойств эпоксидной матрицы, исследованы свойства исходных оболочек гречихи и проса. Оболочки гречихи и проса представляют собой многотоннажныйцеллюлозосодержащий возобновляемый отход сельского хозяйства, по внешнему виду представляющие смесь частиц бурого/желтого цвета лепесткообразной формы со средними размерами: длина - 3-4 мм, толщина - 0,1 мм, рис. 1 а, б. Насыпная плотность оболочек составляет: ОГ -125 кг/м3, ОП - 174 кг/м3. Анализ структуры оболочки гречихи методом сканирующей электронной микроскопии (СЭМ) показал, рис. 2, что ОГ характеризуется негладкой, имеющей рельефные выступы поверхностью, образованной ориентированными в продольном и трансверсальном направлении фибриллами.

Как показал анализ инфракрасных спектров, по химическому составу ОГ и ОП подобны целлюлозе и относятся к полисахаридам. Изучение физических свойств показало, что данные оболочки подобно целлюлозе не растворяются в воде; устойчивы к воздействию многих кислот;концентрированные кислоты (уксусная, муравьиная), а также ацетон и этиловый спирт частично растворяют ОГ и ОП с незначительным изменением массы; воздействие щелочей приводит к обугливанию материала.

Введение ОГ и ОП в состав полимерной матрицы в качестве наполнителя в исходном виде неэффективно в силу малой насыпной плотности и сложности их измельчения. Для облегчения процесса измельчения и осуществления возможности создания композитов с пониженной пожарной опасностью ОГ и ОП подвергали физической модификации.

Физическая модификация заключалась в термообработке ОГ и ОП в среде воздуха, в диапазоне температур 20-700 0C при скорости подъема температуры 10 0C/мин. Продолжительность процесса зависела от температуры и составляла 90 мин при температуре 250 0С и 1 мин при температурах выше 250 0С.

|

а |

|

б |

|

|

|

Рис. 1. Внешний вид исходных ОГ (а) и ОП (б) |

Рис.2. Морфология поверхности исходной ОГ (увеличение - 500) |

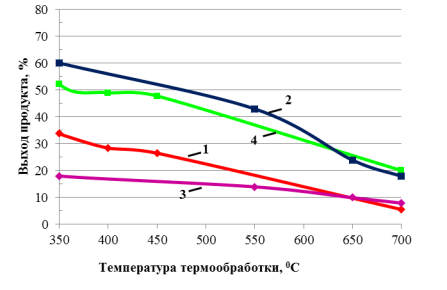

|||

Отмечено, что при высокотемпературной термообработке происходит значительное разрушение структуры ОГ и ОП, что уменьшает выход готового продукта, рис.3.

Рис.3. Влияние температуры термообработки и физико-химической модификации

на выход карбонизованных структур ОГ (1-2) и ОП (3-4):

1,3 – немодифицированые; 2, 4 – модифицированные

Формирование углеродных структур с большей плотностью и меньшими размерами частиц с увеличением температуры термообработки подтверждается также возрастанием насыпной плотности ОГ и ОП.

Увеличение выхода карбонизованных структур достигалось путем обработки целлюлозосодержащего материала раствором тетрафторбората аммония (ТФБА). Содержащиеся в ТФБА элементы: бор, фтор и азот - выполняли роль катализаторов дегидратации, способствуя увеличению в 2-4 раза выхода карбонизованных структур, рис. 3 (2,4).

Влияние ТФБА на процессы структурирования материала подтверждается данными оптической микроскопии, где четко прослеживается сохранение структуры модифицированной оболочки гречихи, в сравнении со значительным разрушением структуры немодифицированной ОГ, рис.4.

|

а |

б |

в |

г |

д |

Рис. 4 - Морфология поверхности частиц оболочки гречихи: а - исходная;

б, в - немодифицированная ОГ, термообработанная при температурах 300 и 450 0С соответственно;

г, д - модифицированная ОГ, термообработанная при температурах 300 и 4500С соответственно

Для исследования влияния наполнителя был выбран следующий состав композиции 70 ЭД-20 + 30 ТХЭФ (ТКФ) + 15 ПЭПА, являющийся наиболее оптимальным и характеризуемый более высоким комплексом свойств. Перед введением в эпоксидную матрицу модифицированная оболочка гречихи (МОГ) и модифицированная оболочка проса (МОП) подвергались измельчению в планетарной мельнице. Для реализации процесса равномерного введения малого количества мелкодисперсного углеродсодержащего наполнителя в эпоксидную матрицу был применен метод ультразвукового диспергирования (УЗД). Сравнительный анализ результатов физико-механических исследований полученных компаундов с применением и в отсутствии УЗД показал, что распределение наполнителя в матрице при помощи УЗД обеспечивало некоторое повышение свойств эпоксидных композитов, что особенно проявляется в низконаполненных образцах (0,1 масс.ч.), табл.1. Отмечено, что введение МОГ в пластифицированный эпоксидный состав в малом количестве (0,1 масс.ч.) несущественно влияет на свойства КМ, а при содержании МОГ в количестве 10 масс.ч. отмечено снижение механических свойств, но при этом повышается теплостойкость, что весьма важно для эпоксидных составов. Аналогичные результаты показали составы 70 ЭД-20 + 30 ТХЭФ + 15ПЭПА с применением ОП в качестве наполнителя.

Таблица 1

Физико-механические и теплофизические свойства эпоксидных композитов,

наполненных МОГ

|

Состав, масс.ч |

Ударная вязкость, кДж/м2 |

Разрушающее напряжение при изгибе, МПа |

Теплостой-кость по Вика, 0С |

Твердость по Бринеллю, МПа |

|

70ЭД-20 +15 ПЭПА |

3*/9 |

37*/45 |

70 |

160 |

|

70ЭД-20 + 30ТКФ +15ПЭПА |

12*/14 |

85*/98 |

124 |

151 |

|

70ЭД-20+30ТКФ +0,1 МОГ(350°С) +15ПЭПА |

11*/14 |

82*/101 |

126 |

150 |

|

70ЭД-20+30ТКФ +10 МОГ(350°С) +15ПЭПА |

10*/12 |

51*/52 |

141 |

163 |

|

70ЭД-20+30ТКФ +30 МОГ(350°С) +15ПЭПА |

5*/7 |

46*/51 |

178 |

183 |

|

70ЭД-20+30ТКФ +0,1 МОГ(700°С) +15ПЭПА |

9*/14 |

84*/100 |

128 |

151 |

|

70ЭД-20+30ТКФ +10 МОГ(700°С) +15ПЭПА |

9*/11 |

57*/62 |

144 |

165 |

|

70ЭД-20+30ТКФ +30 МОГ(700°С) +15ПЭПА |

4*/7 |

46*/48 |

184 |

188 |

Примечание - * - без обработки УЗ.

В связи с тем, что при термообработке изменяется химический состав целлюлозосодержащих материалов, с увеличением в них количества углерода, оценивались диэлектрические свойства полученных ПКМ. Установлено снижение показателей диэлектрических свойств, как в случае применения МОГ, так и в случае применения МОП в качестве наполнителя. Отмечено, что на величину данного показателя влияет как температура термообработки, так и количество наполнителя в составе эпоксидной матрицы. Анализ электрофизических свойств полученных композитов показал, что показатель удельного объемного электрического сопротивления при введении МОГ в качестве наполнителя составляет от 12*1011 до 0,5*109 Ом*м, а в случае МОП - 2*108 до 8*105 Ом*м, что позволяет отнести разработанные составы к антистатическим.

Существенным фактором, сдерживающим внедрение эпоксидных материалов, является их пожарная опасность. Использование ТХЭФ и ТКФ в качестве пластификаторов не только повышает физико-механические показатели, но и обеспечивает и в первом и во втором случае повышение показателя воспламеняемости – кислородного индекса до 24% об. Установлено, что с увеличением содержания МОГ или МОП в составе полимерной композиции, и повышением температуры их термообработки показатель кислородного индекса увеличивается. В случае введения МОГ - до 33% об., а в случае МОП – до 30% об. (температура термообработки 700 0С, содержание в композиции 40 масс.ч.).

Таким образом, проведенные исследования показали возможность использования модифицированных карбонизованных отходов сельскохозяйственных производств в качестве эффективного наполнителя для эпоксидных композиционных материалов.