Существенным недостатком полиакрилонитрильных волокон (ПАНВ) является их высокая горючесть (температура воспламенения 250 0С, КИ 19 % об.), обусловленная выделением при термическом разложении полимера большого количества тепла и низкомолекулярных летучих продуктов (акрилонитрила, этилена, пропилена, цианистого водорода, аммиака). Одновременно в полимере образуются циклические структуры и поперечные связи (сшивки) вплоть до образования нелетучего, пространственно сшитого карбонизованного продукта [1-3]. Отсюда следует, что для снижения горючести ПАНВ необходимо направить протекание процесса пиролиза по реакциям, приводящим к образованию карбонизованного остатка и снижению выделения тепла при пиролизе, что, в свою очередь, позволит сократить энергозатраты и, соответственно, уменьшить себестоимость углеродных волокон за счет снижения температуры на стадиях окисления и карбонизации. Одним из способов снижения горючести ПАНВ является модифицирование замедлителями горения (ЗГ).

В прошлой работе [4] рассматривалась возможность применения для модификации ПАНВ таких ЗГ как тетрафторборат аммония (ТФБА), пентаэритрит (ПЭТ) и полифосфат аммония (АРР-3), разложение которых сопровождается эндоэффектами в диапазоне температур термодеструкции ПАН волокна. Кроме того, эти соединения содержат атомы фосфора, бора и азота, способствующие структурированию полимера, приводящему к повышению выхода карбонизованных структур (КС) и уменьшению выделения горючих летучих продуктов [2,3] и доступны на рынке.

В данной статье продолжается исследование влияния этих же ЗГ на термодеструкцию ПАНВ с целью определения из них наиболее эффективного.

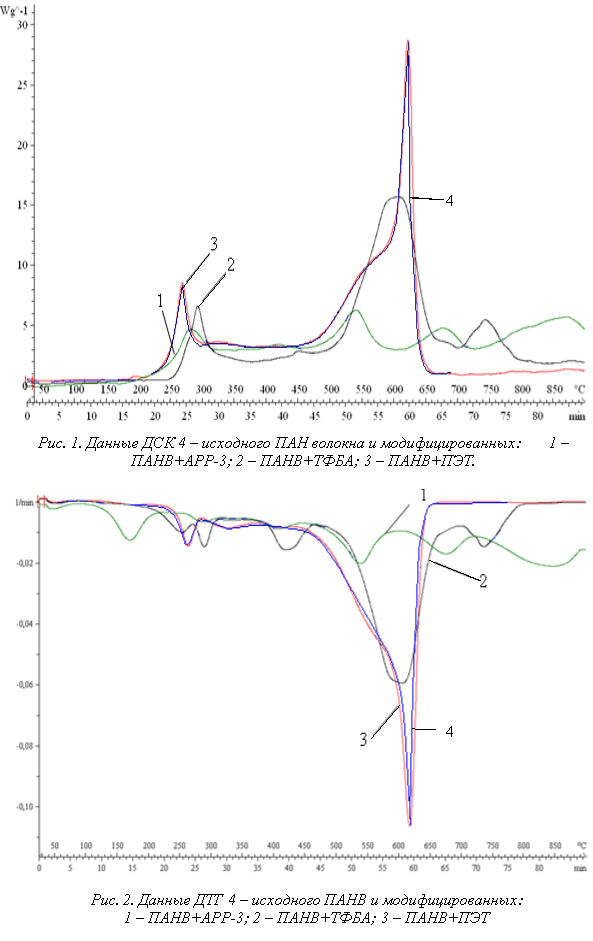

ПАНВ деструктирует в две стадии, разделенные температурным интервалом (рис.1, 2). На первой стадии, в интервале температур 220-265 0С, начинается образование циклических структур [6], о чем свидетельствует появление, по данным ДСК, экзотермического эффекта.

Таблица 1

Влияние типа модификатора и состава ванн на параметры пиролиза ПАН волокон

|

№ пп |

Вид волокна |

Процесс окисления |

Процесс карбонизации |

|||||

|

Выход КО, % |

∆Н Дж/г (температурный интервал, 0С) |

Выход КО, % |

∆Н Дж/г температурный интервал, 0С) |

|||||

|

1 |

ПАНВ исходное |

86,4 |

871 (251-285) |

7,0 |

8608,45 (605-638) |

|||

|

Модифицированное из водной ванны готовое волокно |

||||||||

|

2 |

ПАН+АРР-3 |

94,4 |

552 (253-312) |

58,9

|

996 (498-575) 575 (630-713) |

|||

|

3 |

ПАН+ТФБА |

94,6 |

1239 (268-314) |

13,2 |

6525 (531-657) |

|||

|

Модифицированное из водной ванны свежесформованное волокно |

||||||||

|

4 |

ПАН+АРР-3 |

95,0 |

483 (254-321) |

52,5 |

406 (481-659) |

|||

|

5 |

ПАН+ТФБА |

98,0 |

128 (257-292) |

7,5 |

5563 (528-678) |

|||

Влияние ЗГ на термодеструкцию ПАН волокон, полученных пропиткой волокна из 20 %-х ванн – для АРР-3, ТФБА и 5 % - для ПЭТ, по данным ТГА и ДСК приведено в табл. 1, рис.1, 2. Для модифицированного АРР-3 ПАН волокна отмечена стадия, соответствующая, в основном, пиролизу АРР (110-2310С). Образовавшийся при этом NН3 также участвует в процессе окисления ПАН волокна. Это подтверждается уменьшением скорости пиролиза (данные ДТГ), соответствующих процессам окисления и карбонизации (рис.1, 2), значительным снижением теплового эффекта карбонизации с 8609 – для исходного, до 406-1571 кДж/г – для модифицированного волокна, а также увеличением выхода КС. Так, если при 600 0С у исходного волокна их количество составляет 7% масс, то у ПАНВ модифицированного АРР-3 – от 52 до 70 % (табл. 1).

Продукты разложения ТФБА, образовавшиеся при пиролизе модифицированного ПАНВ, в интервале температур 196-2700С, инициируют процессы циклизации волокна, рис. 1, 2. При этом обеспечивается более высокий, в сравнении с исходным ПАНВ, выход КС, но значительно меньший (до 13,2 % масс.), чем при модификации ПАН волокна АРР-3.

Модификация волокна ПЭТ, по данным ТГА, ДСК (рис.1, 2) не оказывает влияния на разложение ПАН волокна и, следовательно, не эффективна.

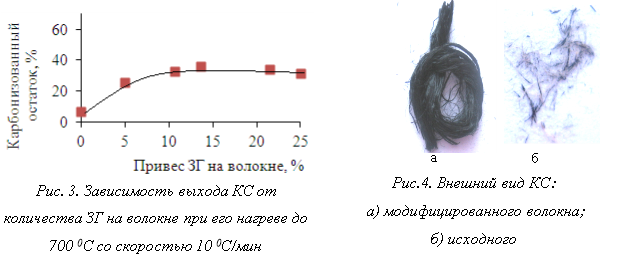

Увеличение выхода КС для ПАНВ модифицированного АРР-3 (с 7- для исходного, до 59 % масс. - для модифицированного ПАНВ), установленного методами ТГА, ДСК, также подтверждают результаты термообработки в муфельной печи со скоростью 10 0С/мин до 700 0С (рис. 3). При этом, для повышения выхода КС в 6 раз достаточно содержание АРР-3 на волокне 5 % масс. Кроме того, в КС сохраняется текстильная структура  волокна (рис. 4а), в то время как исходное практически полностью деструктирует (рис. 4 б).

волокна (рис. 4а), в то время как исходное практически полностью деструктирует (рис. 4 б).

Таким образом, проведенные исследования показали, что большее влияние на структурообразование при пиролизе ПАН волокна из рассматриваемых ЗГ, оказывает полифосфат аммония. Этот эффект отмечен как при модификации готового, так и свежесформованного волокон.

Литература:

- Конкин, А. А. Углеродные и другие жаростойкие волокнистые материалы. – М.: Химия. – 1972.- с. 217-340.

- Асеева, Р. М., Заиков, Г. Е. Горение полимерных материалов / Р. М. Асеева, Г. Е. Заиков. – М.: Наука. – 1981. – 280 с.

- Кодолов, В.И. Замедлители горения полимерных материалов. – М.: Химия. – 1980. – 274 с.

- Акимова, А.А., Щербина, Н.А., Панова Л.Г., Бирюков В.П. Исследование влияния замедлителей горения на свойства ПАН волокна, применяемого в производстве углеродного волокна // Сборник научных трудов II Всероссийской научно-технической конференции «Информационные технологии, системы автоматизированного проектирования и автоматизация.- Саратов: СГТУ, 2010 - с.116-120

- Ненахов, С.А., Пименова, В.П. Современные научно-практические тенденции в огнезащите. Обзор 3-ей Берлинской конференции // Лакокрасочная промышленность. -1999. -№7

- Варшавский, В. Я. Углеродные волокна / В. Я. Варшавский. - 2-е изд. перераб. и доп. – М.: Варшавский, 2007. – 500 с.