Для защиты подшипниковых узлов почвообрабатывающих машин типовые армированные манжеты для валов, в том числе стандартных конструкций [1, 2], оказываются малопригодными. Это связано с функционированием рабочих органов этих машин непосредственно в грунте.

Необходимость герметизации внутренних полостей почвообрабатывающих агрегатов от проникновения извне при значительных давлениях пыли, грязи, влаги и растительной массы должна сочетаться при эксплуатации таких уплотнителей с необходимостью предотвращения утечек из полостей подшипников масел, смазок и гидрожидкостей.

Функция уплотнительных устройств в сельхозмашинах еще более осложняется из-за их краткосрочного, сезонного использования. Дискаторы и другие подобные устройства используются для обработки почвы, удаления сорняков, обработки паров и др. При использовании в течение 2–3 недель в году, они должны быть в состоянии постоянной работоспособности в течение многих лет, не требуя квалифицированного сервисного обслуживания [3,4].

В конструкциях (фирмы «Freudenberg», «Elring», «KOK» и др.) для изготовления полимерной рабочей части сальника применяют композицию на основе политетрафторэтилена (ПТФЭ) [3,4]. Несмотря на известные достоинства композиций на основе ПТФЭ, они являются сложными в изготовлении и дорогостоящими.

Целью настоящей работы являлась разработка новой конструкции кассетного сальника и изыскание эластомерного материала для замены ПТФЭ.

Работа включала несколько этапов: разработка конструкции кассетного сальника дискатора, изыскание резины для рабочего элемента «губы», стендовые испытания.

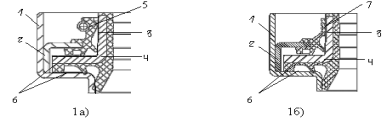

Предлагаемый кассетный сальник (рис. 1) выполнен в виде единого узла, включающего в себя уплотнительную гильзу, контактирующую с ней втулку и обойму, в которой собираются все детали сальника.

Рис. 1. Конструкция кассетного сальника дискатора БДМ 60х85х15, а – классическая «губа», б – коническая «губа»: 1 – каркас металлический наружный уплотняющий обоймы, 2 – каркас металлический втулки с рабочей частью, 3 – шлифованная поверхность гильзы, 4 – каркас металлический внутренней уплотняющей гильзы, обрезиненной на поверхности уплотнения вала, 5 – пружина, 6 – лакированные поверхности, 7 – коническая «губа».

Особенность предлагаемого устройства составляют следующие технические решения:

1. Со стороны внутренней полости оно предоставляет собой обычный «масляный» уплотнитель в виде традиционной манжеты с «губой» и пружиной, которая работает по вращающейся поверхности втулки и обеспечивает уплотнение за счет радиального усилия, возникающего в результате предварительного натяжения по внутреннему диаметру и действия браслетной пружины. При значительном преднатяге и конической «губе» от пружины можно отказаться.

2. Резиновый уплотнительный элемент («губа») на контактирующей с втулкой поверхности имеет геометрию «гусеницы», рис. 2. По существу, этот элемент является гидродинамическим уплотнителем [3,4], так как располагает организованной системой выступов и углублений для отгона натекающего масла.

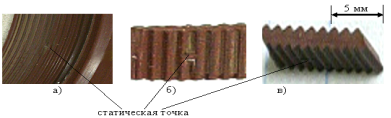

Рис. 2. Сальник 7406-1005160 МКВ: а – сегмент сальника после наработки 400 ч, б – вырезанный фрагмент «губы», в – сечение «губы».

3. Роль вращающейся поверхности вала выполняет шлифованная наружная цилиндрическая поверхность гильзы. Внутренняя обрезиненная поверхность гильзы напрессовывается на вал и вращается вместе с ним. Поэтому не требуется тщательная обработка поверхности вала самого дискатора.

4. Гильза, как указывалось, напрессовывается на вал дискатора, и вращается вместе с ним. Плотность посадки обеспечивается за счет радиального сжатия тонкого внутреннего слоя резины, который имеет еще систему выступов, облегчающих запрессовку и создающих дополнительные препятствия натеканию масла.

5. В кассетном сальнике гильза является вращающимся элементом.

6. В состоянии поставки, то есть в результате изготовления, уплотнитель является неразъёмным соединением.

7. Конструкция имеет множество барьеров, рабочих кромок, предотвращающих проникновение грунта во внутреннюю полость агрегата. На рис. 1 представлены три торцевых резиновых выступа–уплотнителя на торце обрезиненной гильзы, две торцевые и одна радиальная пылегрязезащитные кромки на обрезиненном каркасе внутреннего сальника.

8. Грязеотбойником является также загиб наружной металлической обоймы.

9. Выступающие резиновые кромки двух обрезиненных каркасов являются типичными торцевыми уплотнителями, достоинством которых является способность обеспечивать герметизацию при повышенных относительных смещениях осей вала и отверстия в корпусе агрегата.

10. На шлифованные поверхности гильзы и каркаса наносится специальный лак, необходимый для того, чтобы выступающие резиновые кромки, контактирующие с ними при вращении гильзы, не изнашивались.

11. Для повышения надежности работы конической «губы» уплотнителя при «остановах» вала в канавке профиля «гусеницы» уплотнителя сделана статическая точка в виде наплыва резины.

Если «губу» сальника выполнить конической с концентрическими уплотняющими нарезками в форме усеченной пирамиды и без пружины, то такая «губа» позволяет компенсировать погрешности изготовления и сборки и допускает увеличенное смещение центра сальника и эксцентриситета вала. Это техническое решение прошло проверку на наработку и герметичность на примере сальника двигателя КАМАЗа 7406-1005160 тип МКВ (манжета коническая винтовая, 120х150х12 мм) при смещении центров вала и сальника 0,8 мм. Износ рабочей части сальника составил 0,14 мм при 400 ч наработки, что является допустимым, рис.2. Шаг винтового профиля составляет 1,00,1 мм, угол наклона 10…15 0.

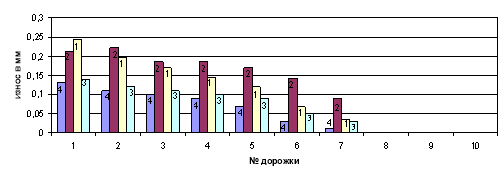

Проводили анализ распределения износа дорожек конической «губы» с помощью микроскопа ИМЦ-150х50Б также свидетельствует о пригодности исследованных материалов для сальников дискатора, рис. 3.

Методика определения износа заключалась в измерении линейного размера – ширины приработки дорожки износа, т.е. основания трапеции износа от края до края на микроскопе при двадцатикратном увеличении с использованием координатной сетки и электронного оцифровывания длины с точностью до 0,01 мм. «Губа» после стендовой наработки полностью вырезалась, на ней делались 4 разреза по 90°, затем на микроскопе анализировался тонкий поперечный срез по каждой дорожке, максимальные величины износа наносились на диаграмму.

Рис. 3. Диаграмма изменения износа по дорожкам конической «губы» после 400 ч стендовой наработки: 1– р/с 551, 2 – р/с 501, 3 – р/с 406, 4 – р/с 420-264.

Таким образом, резиновые смеси 406, 420-264 (фтористые) и 501, 551 (нитрильные) пригодны для работы в узлах сельхозмашин. Предпочтительно использовать в дальнейшей работе резины 501 и 551, поскольку они изготавливается на основе более дешевого и технологичного отечественного каучука БНКС-28АМН. Предпочтительно также применение конструктивного исполнения кассетных сальников с конической «губой» без пружины.

Выводы: 1) предложена конструкция эффективного уплотнительного устройства подшипниковых узлов сельскохозяйственных машин в виде кассетного сальника, 2) предложенное устройство сочетает все признаки гидродинамического радиального и многобарьерного торцевого и лабиринтного уплотнителей, 3) подобраны резиновые смеси 420-264 и 406 на основе фторкаучуков СКФ-264В/5 и Viton B651c, а также 501 и 551 на основе нитрильного каучука СКН-28АМН, достаточно стойкие к трению и износу для использования в сальнике дискатора.

Литература:

- А.С. №433299, СССР. Уплотнение подшипникового типа / Юровский В.С. и др. ВНИИГПЭ, Приоритет 22.08.1969, опубликовано 25.06.74. БИ, №23, 1974.

- Голубев Г.А. Контактные уплотнения вращающихся валов / Г.А. Голубев, Г.М. Кукин, Г.Е. Лазарев, А.В. Чичинадзе // М.: Машиностроение, 1976.-264с.

- Каталог уплотнений валов фирмы «Freudenberg».

- Копыльцов В.В. Совершенствование конструкции резиновых уплотнителей валов сельхозмашин / В.В. Копыльцов, В.А. Таганова, Пичхидзе, С.Я., Ю.С. Юровский //М.: Каучук и резина, № 6, 2012. С.23-28.