В Саратовском государственном техническом университете имени Гагарина Ю.А. на кафедре «Химические технологии» разработана интеркаляционная технология полимерных композиционных материалов, в том числе базальто-, стекло- и углепластиков. Перспективность интеркаляционной технологии полимерматричных композитов (ПМК) заключается в том, что волокна (нити) пропитываются не олигомером, а смесью мономеров (при соотношении, например, фенола с формальдегидом 1 : 1,4 и катализатором NаОН в количестве 3% от массы фенола) с последующим синтезом олигомера и отверждении термореактивного связующего в структуре волокна и межволоконном пространстве. Интеркаляционная технология (ИТ) – принципиально новый процесс взаимодействия полимерного связующего с армирующей нитью, основанный на интеркаляции (внедрении) смеси мономеров в структуру нитей с последующим синтезом олигомеров в виде ультратонких полиструктур в порах, дефектах, трещинах и на поверхности нитей. После удаления легколетучих продуктов реакций поликонденсации в процессе отверждения при Т = 150○С и давлении 25 МПа в них образуется сшитая пространственная сетка фенолформальдегидной матрицы с функциональными группами базальтовых волокон. Это обеспечивает равномерное распределение полимера в объеме материала.

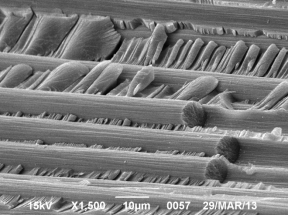

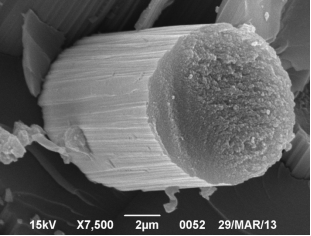

Как видно из рис. 1, в результате применения интеркаляционной технологии связующее располагается в межволоконном пространстве, на поверхности базальтовой нити (БН) и в ее объеме. Структура полимера в объеме и в прилегающих к границе раздела слоях формируется при отверждении под влиянием поверхностных свойств нити. При этом отмечено значительное влияние БН на структурообразование полимерной матрицы. Часть полимерного связующего, расположенного в межволоконном пространстве, имеет под влиянием поверхности нити ориентацию в трансверсальном направлении относительно продольной оси волокна. Структура приповерхностных слоев отвечает за межфазную прочность. На поверхности наполнителя формируется пограничный слой, представляющий собой часть объема матрицы, свойства в котором под влиянием физического и химического взаимодействия с поверхностью наполнителя существенно изменены.

|

|

|

Рис. 1. ПМК на основе базальтовой нити

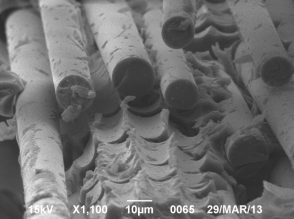

Связующее на поверхности нити повторяет морфологию волокна и ориентировано вдоль продольной оси (рис. 2).

Рис.2. ПМК на основе базальтовой нити

Анализ экспериментальных данных (табл.1) свидетельствует, что физико-химические и механические свойства ПМК, полученных из препрегов, сформированных по ИТ, значительно превышают аналогичные свойства композитов на основе препрегов, полученных по традиционному методу (ТМ). При этом базальтопластики (БП) по всем изучаемым характеристикам превосходят стеклопластики – разрушающее напряжение при изгибе и модуль упругости при изгибе больше на 12 и 60% соответственно.

Таблица 1

Сравнительные характеристики ПМК на основе препрегов, полученных ИТ и ТМ на основе базальтовых нитей

(соотношение волокна и связующего = 50-55 масс. %)

|

Технология получения ПМК |

Твердость по Бринеллю, МПа |

Разрушающее напряжение при сдвиге, МПа |

Разрушающее напряжение при изгибе, МПа |

Водопоглощение при 2хчасовом кипячении, % |

|

ИТ |

475 |

19 |

450 |

0,24 |

|

ТМ |

418 |

15 |

364 |

0,38 |

Примечание: коэффициент вариации по свойствам составляет ~ 8 %.

Таким образом, установлены преимущества интеркаляционной технологии перед традиционным методом: сокращается стадийность процесса, исключается применение растворителей, уменьшается трудо- и энергоемкость, повышается комплекс эксплуатационных, в том числе функциональных, свойств композитов.