Большинство известных способов управления составом вискозы реализуют прямые каналы компенсации возмущающих воздействий и основаны на статических уравнениях материального баланса процессов ксантогенирования и растворения [1-4]. При этом по результатам лабораторного анализа состава щелочной целлюлозы, поступающей на ксантогенирование, производится расчет дозировок сероуглерода, растворительной щелочи и воды из условия получения заданного содержания альфа-целлюлозы и щелочи в вискозе.

Но использование данных методов часто в производственных условиях не дает ожидаемого результата [5,6]. Подтверждением данного положения являются результаты построения и анализа линейного регрессионного уравнения зависимости содержания альфа-целлюлозы в вискозе от содержания альфа-целлюлозы в щелочной целлюлозе при постоянных дозировках на ксантогенировании:

![]() .

.

Малое значение коэффициента множественной корреляции R2 = 0.24 и большое значение остаточной стандартной ошибки sост = 0.12% говорит о том, что прямое использование уравнений материального баланса на ксантогенировании на основании имеющихся на производстве данных по содержанию альфа-целлюлозы в щелочной целлюлозе и вискозе невозможно.

Это связано, прежде всего, с большой ошибкой оценки содержания альфа-целлюлозы в щелочной целлюлозе ввиду ее неоднородности. Имеются методики отбора образцов из всего объема партии щелочной целлюлозы с дальнейшим их перемешиванием. Но и это не решает проблемы, виду малого объема щелочной целлюлозы, используемого для анализа.

Решением может быть разработка метода оценки усредненного содержания альфа-целлюлозы во всей партии щелочной целлюлозы. Он основан на изменении плотности щелочной целлюлозы при изменении в ней содержания альфа-целлюлозы.

В щелочной целлюлозе, поступающей в бункер весы содержится 30% альфа-целлюлозы, 17,5% щелочи, остальное – умягченная вода (номинальные значения концентрации). Щелочь и вода образуют раствор щелочи (отжимную щелочь), которым пропитана альфа-целлюлоза. Плотность единицы объема щелочной целлюлозы зависит от количества оставшейся в ней после отжима отжимной щелочи. Следовательно, при увеличении содержания альфа-целлюлозы в щелочной целлюлозе объем щелочной целлюлозы при постоянной ее массе 2600 кг в бункер весах увеличивается.

Увеличивается и продолжительность набора и срабатывания партии щелочной целлюлозы на бункер весах. Продолжительность набора партии кроме содержания в ней альфа-целлюлозы зависит еще от производительности мерсеризации, а продолжительность срабатывания щелочной целлюлозы из бункер весов при постоянной высоте слоя щелочной целлюлозы зависит в основном от содержания в ней альфа-целлюлозы.

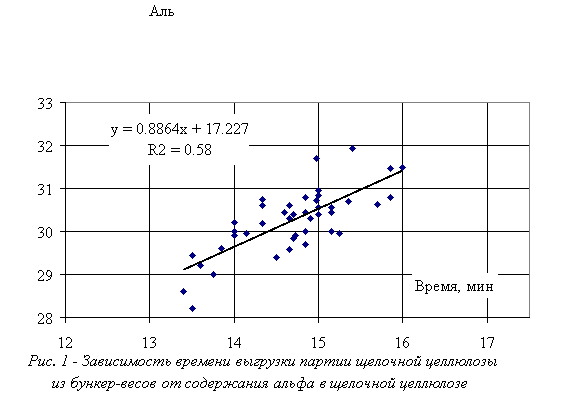

Регрессионный анализ зависимости содержания альфа-целлюлозы в щелочной целлюлозе от времени выгрузки (рис. 1) показал возможность косвенной оценки содержания альфа-целлюлозы в щелочной целлюлозе по продолжительности выгрузки партии щелочной целлюлозы из бункер весов. Ошибка прогноза состава щелочной целлюлозы по времени выгрузки составляет ![]() , что существенно меньше погрешности оценки содержания альфа-целлюлозы лабораторным путем и в пересчете на содержание вискозы составляет ±0,17 %.

, что существенно меньше погрешности оценки содержания альфа-целлюлозы лабораторным путем и в пересчете на содержание вискозы составляет ±0,17 %.

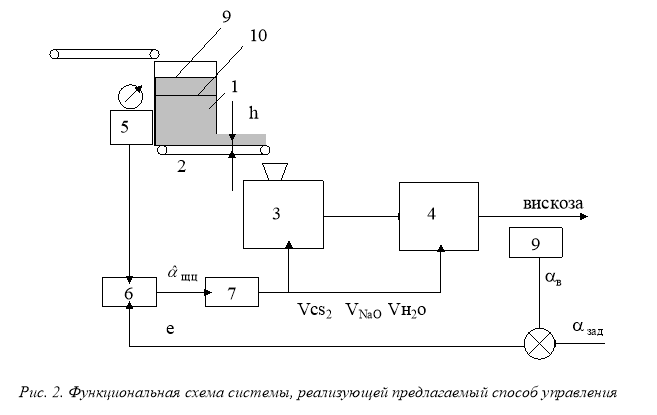

На функциональной схеме системы (рис. 2), реализующей способ управления содержанием альфа целлюлозы в вискозе, представлены бункер весы 1 для накопления заданной массы одной партии щелочной целлюлозы, пластинчатый транспортер 2 для выгрузки партии щелочной целлюлозы, ксантогенатор 3, в котором путем обработки щелочной целлюлозы сероуглеродом получают ксантогенат целлюлозы и проводят первую стадию растворения, растворитель 4, в котором путем добавления растворительной щелочи, умягченной воды и перемешивания полученной массы получают вискозу, датчик 5 продолжительности времени выгрузки щелочной целлюлозы из бункер весов в ксантогенатор, вычислительное устройство 6 для определения оценки содержания альфа целлюлозы в щелочной целлюлозе ![]() загружаемой партии, алгоритм работы которого корректируется по отклонению содержания альфа целлюлозы в вискозе

загружаемой партии, алгоритм работы которого корректируется по отклонению содержания альфа целлюлозы в вискозе ![]() от заданного значения

от заданного значения ![]() , вычислительное устройство 7, обеспечивающее расчет объемов дозировок сероуглерода, растворительной щелочи и умягченной воды по оценке содержания альфа целлюлозы в щелочной целлюлозе.

, вычислительное устройство 7, обеспечивающее расчет объемов дозировок сероуглерода, растворительной щелочи и умягченной воды по оценке содержания альфа целлюлозы в щелочной целлюлозе.

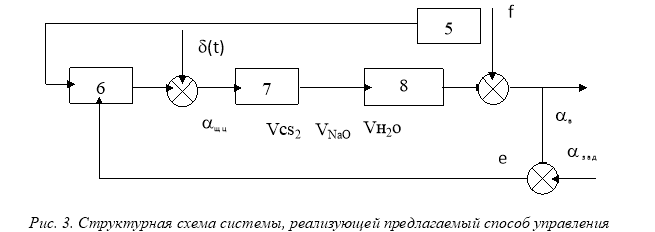

На рисунке 3 представлена структурная схема системы управления, реализующей предлагаемый способ управления содержанием альфа целлюлозы в вискозе. На схеме представлены: объект управления 8 содержанием альфа целлюлозы в вискозе, на который действует комплекс неконтролируемых возмущающих воздействий ![]() , доминирующим из которых является изменение содержания альфа целлюлозы в загружаемой щелочной целлюлозе

, доминирующим из которых является изменение содержания альфа целлюлозы в загружаемой щелочной целлюлозе ![]() , датчик 5 продолжительности выгрузки партии щелочной целлюлозы из бункер весов в ксантогенатор, вычислительное устройство 6 определения оценки содержания альфа целлюлозы в щелочной целлюлозе

, датчик 5 продолжительности выгрузки партии щелочной целлюлозы из бункер весов в ксантогенатор, вычислительное устройство 6 определения оценки содержания альфа целлюлозы в щелочной целлюлозе ![]() , алгоритм работы которого корректируется по отклонению содержания альфа целлюлозы в вискозе

, алгоритм работы которого корректируется по отклонению содержания альфа целлюлозы в вискозе ![]() от заданного значения

от заданного значения ![]() , вычислительное устройство 7, обеспечивающее расчет объемов дозировок сероуглерода, растворительной щелочи и умягченной воды по оценке содержания альфа целлюлозы в щелочной целлюлозе.

, вычислительное устройство 7, обеспечивающее расчет объемов дозировок сероуглерода, растворительной щелочи и умягченной воды по оценке содержания альфа целлюлозы в щелочной целлюлозе.

Система работает следующим образом. Датчик 5 определяет продолжительность выгрузки партии щелочной целлюлозы из бункер весов в ксантогенатор, вычислительное устройство 6 по уравнению ![]() ,определяет оценку содержания альфа целлюлозы в щелочной целлюлозе

,определяет оценку содержания альфа целлюлозы в щелочной целлюлозе ![]() загружаемой партии, управляющее устройство прямого канала управления 7 по оценке содержания альфа целлюлозы в щелочной целлюлозе

загружаемой партии, управляющее устройство прямого канала управления 7 по оценке содержания альфа целлюлозы в щелочной целлюлозе ![]() рассчитывает объемы дозировок сероуглерода, растворительной щелочи и умягченной воды

рассчитывает объемы дозировок сероуглерода, растворительной щелочи и умягченной воды ![]() для партии щелочной целлюлозы, загруженной в ксантогенатор.

для партии щелочной целлюлозы, загруженной в ксантогенатор.

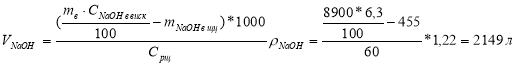

Например, при содержании альфа целлюлозы в щелочной целлюлозе 29,5% и необходимости получить содержание альфа целлюлозы в вискозе 8,6% (по техническому регламенту) расчет дозировок будет следующим:

![]()

![]()

где: ![]() - масса альфа целлюлозы в щелочной целлюлозе (767 кг при концентрации альфа целлюлозы 29,5%);

- масса альфа целлюлозы в щелочной целлюлозе (767 кг при концентрации альфа целлюлозы 29,5%);

![]() - требуемое количество сероуглерода (32-35% от количества альфа целлюлозы в щелочной целлюлозе);

- требуемое количество сероуглерода (32-35% от количества альфа целлюлозы в щелочной целлюлозе); ![]() - масса вискозы (8900 кг);

- масса вискозы (8900 кг);

![]() - требуемое содержание щелочи в вискозе (6,3 %);

- требуемое содержание щелочи в вискозе (6,3 %);

![]() - плотность щелочи (1,22 г/см3);

- плотность щелочи (1,22 г/см3); ![]() - масса натра в вискозе (516кг)

- масса натра в вискозе (516кг)

![]() - масса щелочной целлюлозы (2600 кг);

- масса щелочной целлюлозы (2600 кг);

![]() - масса добавки сероуглерода (268,45 кг);

- масса добавки сероуглерода (268,45 кг);

![]() - масса натра в щелочной целлюлозе (455 кг);

- масса натра в щелочной целлюлозе (455 кг);

![]() - концентрация растворительной щелочи (60 г/ см3);

- концентрация растворительной щелочи (60 г/ см3);

Алгоритм оценки содержания альфа целлюлозы в щелочной целлюлозе вычислительного устройства 7 корректируется по уравнению ![]() , по отклонению содержания альфа целлюлозы в вискозе

, по отклонению содержания альфа целлюлозы в вискозе ![]() от заданного значения

от заданного значения ![]() .

.

Применение косвенной оценки содержания альфа целлюлозы в щелочной целлюлозе позволит для каждой партии рассчитать объемы дозировок непосредственно по результатам анализа загруженной щелочной целлюлозы, исключить запаздывание лабораторного анализа по содержанию альфа в щелочной целлюлозе.

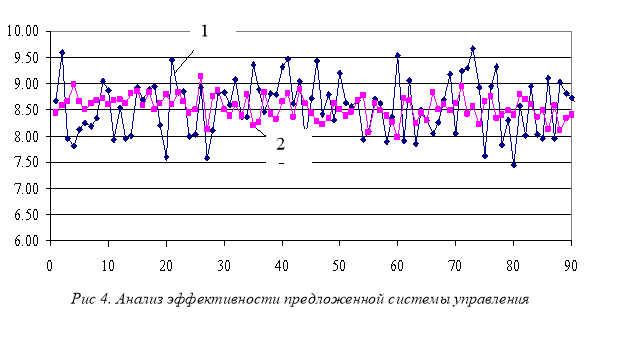

На рисунке 4 приведены временные ряды содержания альфа целлюлозы в вискозе, полученные при математическом моделировании работы предлагаемой системы. Сравнительный анализ графиков содержания альфа целлюлозы в вискозе, полученных при постоянных дозировках (так как это принято на производстве в данное время, линия 1), и при работе системы управления, реализующей предлагаемый способ управления (линия 2), показывает, что дисперсия содержания альфа целлюлозы в вискозе уменьшается почти в 4 раза.

Проведенный анализ показал возможность автоматизированной оценки содержания альфа-целлюлозы в щелочной целлюлозе и построения эффективной автоматизированной системы управления альфа-целлюлозы в вискозе на основе данной оценки.

Проведенный анализ показал возможность автоматизированной оценки содержания альфа-целлюлозы в щелочной целлюлозе и построения эффективной автоматизированной системы управления альфа-целлюлозы в вискозе на основе данной оценки.

Литература:

- Роговин З. А. Основы химии и технологии химических волокон. T. I. – M.: Химия, 1974.-520 c.

- Грищенко А.З. Автоматическое управление в производстве химических волокон. М., Химия, 1975.-296с.

- А. Н. Ряузов, В. А. Груздев, Ю. А. Костров. Технология производства химических волокон. М., Химия 1974.-512с.

- Стабилизация вискозы в производстве искусственных волокон. // Т. Г. Сурис, А. М. Зябликов, Т. Д. Олейник. – ХВ 1986. -№5, -С. 14-43.

- Мурин С. В. Анализ вариантов управления составом вискозы / С. В. Мурин, В.П. Бирюков // Автоматизация и управление в машино- и приборостроении: сб. науч. тр. / СГТУ. – Саратов, 2007. – С. 122–128.

- Мурин С. В. Анализ математической модели баланса процесса ксантогенериования/ С. В. Мурин, В.П. Бирюков // Доклады Международной конференции «Композит-2007» «Перспективные полимерные композитные материалы. Альтернативные технологии. Переработка. Применение. Экология.» / СГТУ. – Саратов, 2007. – С. 426–431.