Известно [1], что наиболее эффективным способом защиты от монооксида углерода является использование средств защиты на основе катализаторов окисления СО кислородом воздуха. СО представляет собой бесцветный газ без вкуса и запаха, горючий. Относится к несолеобразующим оксидам, не реагирует с водой, при нагревании с расплавленными щелочами образует соли муравьиной кислоты [2]. CO слабо поглощается активированным углём фильтрующих противогазов, поэтому для защиты от него применяется специальный фильтрующий элемент гопкалитовый патрон. Гопкалит представляет собой катализатор, способствующий окислению CO в CO2. Недостатком использования гопкалита является то, что при его применении приходится вдыхать нагретый в результате реакции воздух [3]. Эффективность этого катализатора сильно уменьшается при увлажнении. Поэтому гопкалит помещается между двумя слоями осушителя (силикагеля) для предотвращения насыщения осушителя парами воды [4]. Гопкалитовый патрон состоит из осушителя и собственно гопкалита. Осушитель представляет собой силикагель, пропитанный хлористым кальцием, и предназначен для поглощения водяных паров воздуха в целях защиты гопкалита от влаги. Время защитного действия патрона при относительной влажности воздуха 80% около двух часов. При температуре, близкой к нулю, его защитное действие снижается, а при минус -15°С и ниже почти прекращается [5].

В настоящее время известны многочисленные каталитические системы окисления СО в СО2 на основе благородных металлов, оксидов переходных и непереходных металлов. В качестве носителей для катализаторов в промышленности используются зернистые, гранулированные и волокнистые материалы, металлические сотовые носители с высокой механической прочностью и теплопроводностью. Перспективными носителями считаются глины, цеолиты, пористая керамика, преимуществом которых является возможность блочного изготовления, что существенно расширяет спектр технологического применения катализаторов на их основе. Используемые в промышленности нанесенные катализаторы имеют ряд недостатков: как правило, они дороги, сложны в приготовлении и требуют существенного расхода активных, дорогих компонентов. Поэтому поиск оптимальных каталитических систем остается актуальным. В настоящее время важным направлением является разработка металл-органических катализаторов (MOF, МОК), не содержащих благородных металлов, нанесенных на пенокерамические носители [6]. Удовлетворительными защитными действиями против угарного газа будет обладать фильтрующий противогаз, состоящий из лицевой части и фильтрующе - поглощающей коробки, которая снаряжается противоаэрозольным фильтром и катализатором [7].

Разработка фильтрующего материала по детоксикации CO представлена в [8]. Катализатор позволяет достигнуть степени очистки воздуха от монооксида углерода до 99% при времени контакта от 0,13 до 0,4 с. Недостатком является то, что катализатор достаточно активен лишь в узком диапазоне концентраций CO в воздухе. Катализатор по патенту [9] содержит соединение ванадия или ванадий-фосфорсодержащее соединение. Однако, он не позволяет довести содержание CO в очищаемом воздухе до концентрации ниже уровня ПДК для рабочей зоны. Можно предположить, что в качестве катализатора по детоксикации CO можно использовать соли тяжелых металлов, например, нитрат серебра AgNO3, или же оксиды металлов, допустим, CuO. Вступая в реакцию с CO, получается углекислый газ, который менее опасен: CuO + CO = Cu + CO2.

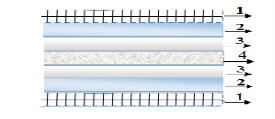

К апробации нами предлагается маска, состоящая из многослойного нетканого материала: первый и последний слои пропитаны клеящим веществом Ф4-Д неонол по ТУ 6-05-1246-81, затем идет слой сорбента хлористого палладия с окисью меди.

|

|

|

|

1. Внешний каркасный слой 2. Нетканый материал 3. Клеящее вещество 4. Сорбент |

|

|

Рис.1а. Рабочий элемент маски |

Рис. 1б. Маска в разрезе |

Рис. 1. Маска в разрезе

Технологическая схема изготовления маски, состоящей из многослойного нетканого материала, складывается из следующих стадий: последовательное нанесение внешних каркасных слоев маски на нетканый материал, пропитывание нижнего и верхнего внутренних слоев клеящим веществом, добавление сорбента, склеивание получившихся слоев друг с другом. После данной процедуры проводится сушка, рис.2.

![]()

![]()

![]()

![]()

![]()

Рис. 2. Технологическая схема изготовления маски

Выводы: 1) рассмотрены способы получения фильтрующего сорбирующего материала по детоксикации угарного газа, 2) предложена конструкция защитной маски по детоксикации CO, а именно: многослойный материал, содержащий нетканый материал и сорбент-катализатор на основе хлористого палладия и оксида меди.

Литература:

- Ошанина И.В., Титов Д.Н. Методические указания по выполнению лабораторной работы «Окисление монооксида углерода на гетерогенных катализаторах», М. МИТХТ, 2009. - 36с.

- file:///F:/катализаторы/физические/химические свойства Школьные знания com.htm

- http://moreprom.ru/article.php?id=49

- Илюшин Ю. С., Олизаров В. В. Системы обеспечения жизнедеятельности и спасения экипажей летательных аппаратов, 1972. — 492 с.

- http://refwin.ru/3713657654.html

- Диденкулова И.И. Синтетические керамические катализаторы окисления CO в CO2: кинетика и механизм.- Н.Новгород, 2008.- 126 с.

- Борисенко Л.Н., Горишний В.А., Чернецов В.Б. Средства индивидуальной защиты для населения, персонала объектов экономики: метод. разработка для студентов всех специальностей дневной формы обучения, Н.Новгород, 2007. - 45с.

- Патент US №4521530. Catalyst of palladium, copper and nickel on a substrate/ Victor F. Zackay, Donald R. Rowe, 4.06.1985.

- ПатентЕР №0238700. Carbon monoxide oxidizing catalyst/ Sugimori, Kenichiro, 23.01.91.