Использование промышленных роботов для шлифования и отделочной обработки деталей привлекает к себе все большее внимание. Это объясняется тем, что процессы с применением промышленных абразивов обычно испытывают определенные физические ограничения, а также связаны с пребыванием персонала во вредных окружающих условиях. Многие компании считают, что повторяющиеся операции отделочной обработки увеличивают текучесть кадров. Контроль качества ручных процессов вызывает значительные трудности, связанные с большим разбросом показателей деятельности различных рабочих. Наконец, механические усилия, развиваемые при ручном способе обработки, могут не соответствовать технологическим требованиям, предъявляемым к инструменту с абразивным покрытием.

Ключевые слова: шлифование, робот, модель, инструмент.

Современный инструмент с абразивным покрытием оказывается более эффективным при высоком рабочем усилии, что связано с минимизацией нагрева обрабатываемой детали, вызванной сокращением времени силового контакта инструмента с деталью. Продление срока службы абразивного инструмента зависит от степени точности управления скоростью и давлением. Управление этими параметрами при ручной обработке вызывает трудности. В качестве абразивного инструмента используются различные материалы, включая природные минералы (кремень, корунд, технические алмазы и гранат), синтетические материалы (окись алюминия, карбид кремния, сплав алюминия с цирконием). В качестве опорного слоя для этих минералов могут служить бумага, ткань, сочетание бумаги с тканью, волокна, пленка. Эти материалы изготавливаются в форме лент, листов, дисков, плоских колес, волокон, импрегнированных абразивом.

Выделяются два различных метода роботизированной обработки абразивным инструментом. В первом случае робот перемещает деталь относительно неподвижного абразивного инструмента. Во втором случае робот перемещает инструмент, а деталь закреплена неподвижно. В большинстве случаев первый вид обработки является более эффективным. Такой режим обработки имеет несколько преимуществ, главное из которых возможность подведения максимальной мощности к абразивному инструменту. Это позволяет производить механическую обработку при максимально возможной нагрузке.

Неподвижное закрепление инструмента и перемещение детали рукой робота позволяют полностью реализовать возможности манипуляционной системы. В подавляющем большинстве случаев легче поворачивать и позиционировать деталь сложной формы, чем перемещать громоздкий привод ленточного инструмента с абразивным покрытием, щетку или абразивный диск по сложной траектории относительно детали.

Технологические операции зачистки места соединения отливки с литником, удаления облоя, шлифования линии разъема формы являются типичными для процессов обработки деталей из металла. В случае, когда робот манипулирует обрабатываемой деталью, операции могут выполняться последовательно в пределах одного цикла. При этом робот выполняет не только технологические функции, но и перемещает деталь от одного процессак другому. Например, извлечения из формы заготовка в первую очередь поступает на участок обработки шлифовальной лентой, где выполняется удаление литников, следов линий разъема формы и крупных заусенцев. Затем она может поступить на соседний участок механической обработки, где выполняются сверление и расточка, далее к ленточному шлифовальному механизму для предварительной отделки и к полировочной щетке для окончательной отделки. Все операции выполняются без вмешательства человека. Задача автоматизации описанного процесса в случае подвижного обрабатывающего инструмента и закрепленной детали решается значительно сложнее.

Однако в случае, когда масса или габариты детали не позволяют перемещать ее с помощью робота, целесообразное организовать автоматизацию процесса обработки в режиме роботизированного перемещения инструмента и неподвижного закрепления детали. Сообщается, например, об успешных испытаниях участка роботизированного шлифования и зачистки сварочных швов на линии сварки автомобильных дверей. В этом процессе робот перемещает шлифовальный инструмент.

Среди типичных областей применения подвижного роботизированного абразивного инструмента отмечаются: дисковое шлифование громоздких сварных конструкций, шлифование абразивной лентой сварных и литых деталей, снятие заусенцев и окончательная отделка абразивными щетками.

Для случая роботизированного перемещения инструмента предлагается альтернативная технологическая схема, в соответствия с которой отдельные шлифовочные и отделочные операции выполняются над последовательно установленными на движущемся конвейере деталями. Обработка каждой отдельной детали производится в период ее прохождения в зоне роботизированного участка. Эта схема обработки также легко поддаетсяавтоматизации.

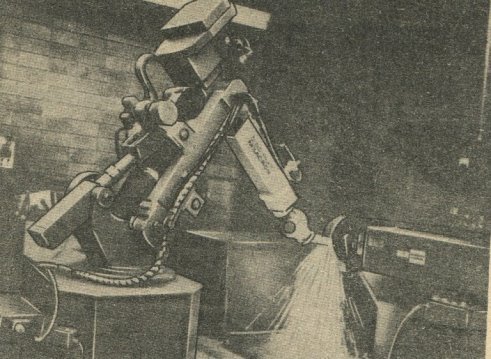

Системы роботизированной обработки абразивным инструментом находят практическое применение. На рис.1 показан роботизированный участок заточки отвала газонного планировщика. Робот перемещает обрабатываемое изделие относительно неподвижно закрепленной ленты с абразивным покрытием. Применение роботов позволяет использовать более мощный и производительный обрабатывающий инструмент. Роботизированные системы также могут быть более эффективным средством, позволяющим получить оптимальные рабочие характеристики новых уже внедряемых и перспективных абразивных материалов.

Рис. 1. Роботизированный участок

Литература:

- Поезжаева Е.В//Теория механизмов и механика систем машин. Промышленные роботы: учеб. пособие: в 3 ч. / Е. В. Поезжаева. — Пермь: Изд-во Перм. Гос. техн. ун-та, 2009.-Ч.2–185.

- Поезжаева Е.В//Теория механизмов и механика систем машин. Промышленные роботы: учеб. пособие: в 3 ч. / Е. В. Поезжаева. — Пермь: Изд-во Перм. Гос. техн. ун-та, 2009.-Ч.3–164.

- Поезжаева Е. В., Юртаев Р. И., Чудинов В. А., Идентификация геометрических параметров роботов //Молодой ученый № 15 (93) 2015