During the examination of industrial safety of air collector revealed the reason for his break. Grounded proposal for carrying out the necessary additional studies at the technical diagnosis of pressure vessels, exhaust standard period of his service

Keywords: vessels, working under pressure, technical diagnostics, acoustic emission monitoring method

Техническое диагностирование сосудов, работающих под давлением, осуществляется в рамках проведения экспертизы промышленной безопасности по истечении нормативного срока их службы. Основанием для проведения экспертизы являются требования Федерального закона № 116-Ф3 от 21.07.1997 г. «О промышленной безопасности опасных производственных объектов» и РД 10–520–02 «Положение по проведению экспертизы промышленной безопасности опасных производственных объектов, на которых используются паровые и водогрейные котлы, сосуды, работающие под давлением, трубопроводы пара и горячей воды». При этом порядок проведения экспертизы с диагностированием технического состояния сосудов и определением срока их службы регламентируется ПБ 03–246–98 «Правила проведения экспертизы промышленной безопасности» с Изменением № 1 (ПБИ 03–490(246)-02) и РД 03–421–01 «Методические указания по проведению диагностирования технического состояния и определению срока службы сосудов и аппаратов». Этими нормативными документами определяется необходимый объем исследования составных частей тела сосуда, дополнительных элементов на нем, сварных швов. В частности, дефектоскопии должны подвергаться не все сварные швы, а только пересечения кольцевых и продольных швов, места приварки к сосуду дополнительных элементов. Вместе с тем наш многолетний опыт показывает, что данное положение требует своего развития. В качестве подтверждающего примера рассмотрим результаты проведенной нами экспертизы промышленной безопасности воздухосборника, отработавшего практически два нормативных срока, с целью выявления причин его разрыва.

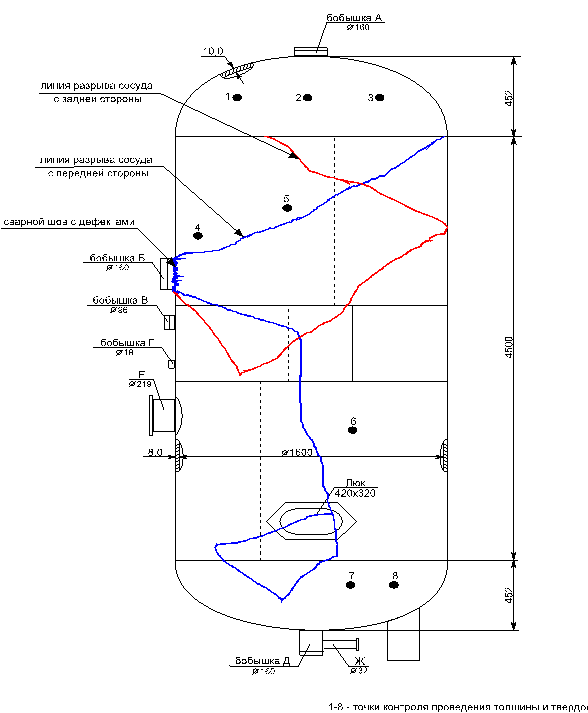

При работе воздухосборник подвергается циклическим нагрузкам, и потому при своем изготовлении рассчитывается на прочность для наперед заданного количества циклов нагружения в течение срока своей эксплуатации. Этим определяется химический состав, толщина и твердость металла, из которого изготавливаются его составные части. Визуально-измерительный контроль, ультразвуковая толщинометрия и дюрометрия показали, что все элементы воздухосборника на момент его разрыва были в норме и предполагали возможность дальнейшей его безаварийной эксплуатации. Вместе с тем ультразвуковая дефектоскопия выявила незначительную пустоту в сварном шве в месте приварки бобышки Б к обечайке воздухосборника (рис.), которая в условиях многоциклового нагружения явилась концентратором напряжения и, как следствие этого, источником зарождения трещины, последующее катастрофическое развитие которой привело к разрыву воздухосборника.

Рис.1. Схема образования трещин при разрыве воздухосборника

Таким образом, результаты проведенной экспертизы показывают, что при определении возможности дальнейшей эксплуатации работающих под давлением сосудов, отработавших сроки, превышающие нормативный, необходимо проводить дефектоскопию всех их сварных швов без исключения с дополнительных использованием такого активного метода неразрушающего контроля, как акустико-эмиссионный (АЭ) метод. АЭ-метод основан на регистрации и анализе акустических волн, источником которых являются процессы разрушения структурных связей, протекающие, в частности, при зарождении и развитии трещин как в металле основы, так и в зонах сварных швов при нагружении сосуда. Поэтому он позволяет своевременно обнаруживать АЭ-активные области, которые затем должны быть дополнительно подвергнуты дефектоскопии традиционными методами на предмет выявления в них скрытых критических дефектов. Желательно АЭ-метод контроля использовать в режиме периодического мониторинга при каждом очередном нагружении сосуда и при изменении его рабочих параметров.