На основе большого опыта экспертной организации в области промышленной безопасности динамического оборудования, работающего в нефтеперерабатывающей и нефтехимической отрасли промышленности, проведен анализ особенностей диагностирования насосного оборудования. Полученная статистика наиболее часто выходящих из строя элементов указанного оборудования позволяет более оперативно и качественно проводить мониторинг и диагностирование его технического состояния.

Ключевые слова: экспертиза промышленной безопасности, насосное оборудование, диагностирование технического состояния.

В связи с увеличением производительности нефтеперерабатывающих и нефтехимических производств происходит увеличение задействованного в технологических процессах динамического оборудования, в частности насосного. Весьма большое разнообразие такого оборудования, связанное со спецификой предприятия, характеристиками перекачиваемой среды и др., требует высокого профессионализма специалиста в области промышленной безопасности динамического оборудования.

Практический опыт специалистов нашей организации позволил проанализировать основные причины выхода из строя элементов насосного оборудования и выявить наиболее часто выходящие из строя детали для каждого типа обследованных насосов предприятий. За основу было принято насосное оборудование АО «Газпромнефть-МНПЗ» (г. Москва), ООО «Ставролен» (г. Буденновск), ООО «Лукойл-УНП» (г. Ухта).

Основными видами повреждения материала динамического оборудования, в частности насосного оборудования, является коррозия и эрозия от воздействия среды, кавитационный износ и фреттинг-коррозия [1]. Поскольку рабочие среды в нефтепереработке и нефтехимии в основном коррозионно-активны, то и процесс изнашивания в их присутствии происходит более интенсивно.

Насосы, перекачивающие нефтепродукты, также достаточно часто подвергаются повреждениям деталей в связи с неправильной их термообработкой, перегревом, выработкой подшипников качения или скольжения и т. д. [1].

Наиболее распространенным, исходя из практического опыта, насосным оборудованием нефтеперерабатывающих и нефтехимических производств являются:

центробежные насосы, в том числе и герметичные;

винтовые насосы;

плунжерные и поршневые насосы;

шестеренные насосы.

Рассмотрим каждый тип указанного насосного оборудования с определением наиболее часто выходящих из строя элементов.

Центробежные насосы.

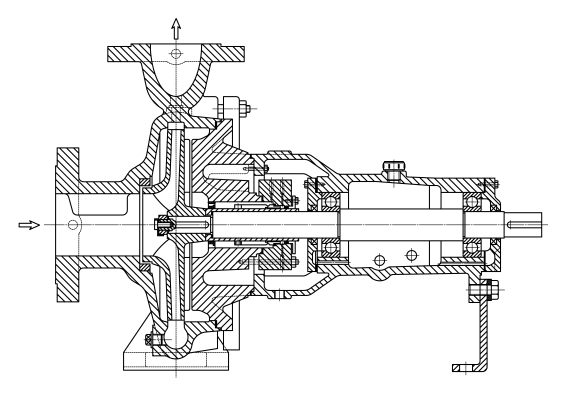

В нефтеперерабатывающем производстве насосное оборудование центробежного типа в большинстве случаев представлено насосами марки НК (рис. 1) и НПС. В связи с весьма высокой опасностью области применения такие насосы, как и любые другие, должны строго соответствовать их целевому назначению [2], поэтому необходимо в обязательном порядке учитывать требования нормативной документации по эксплуатации и ремонту центробежных насосов [3].

Рис. 1. Общий вид центробежного насоса марки НК

Как для насосов марки НК, так и для НПС наиболее подверженными повреждению являются: валы, рабочие колеса, посадочные места корпусов подшипников, а также сам корпус проточной части насоса. Элементы указаны в порядке убывания по частоте выхода из строя.

Рабочие колеса подвержены практически всем вышеперечисленным видам повреждений. Помимо коррозионного износа и факта эрозии от агрессивной среды крайне опасным является эрозия стенок колеса, вызванная возникновением кавитации в насосе, что приводит к сильным ударам, повышению вибрации, выщерблению и разъеданию материала стенок [2].

Кроме того, при перекачке нефтепродуктов значительная часть энергии насоса превращается в тепло. Тепловой эффект вызывает температурное расширение ротора, но корпус не успевает сильно нагреться, чтобы расшириться соответственно. Поэтому возможно уменьшение требуемых зазоров. Обычно это может возникнуть при работе насоса на закрытую задвижку или малой подаче, что рекомендуется учитывать при эксплуатации насосного оборудования и принимать соответствующие меры по устранению возможности такого перегрева (байпасы, блокировки и т. д.). Кстати, такие достаточно высокие потери энергии обходятся нефтеперерабатывающим заводам очень дорого [4].

Необходимо отметить, что многие насосы центробежного типа по своим техническим характеристикам и надежности во многом требуют доработки и совершенствования. Работа по модернизации центробежных насосов для нефтепереработки с минимальными потерями для производства при их монтаже и эксплуатации уже ведутся достаточно активно [5], результатом чего является экономия электроэнергии и повышение КПД насосов.

Центробежные герметичные насосы.

Насосы такого типа нашли широкое применение для перекачки различных агрессивных, горючих, взрывоопасных и других жидкостей.

В ряде производств, где перекачиваемая жидкость может вступить в реакцию с окружающим воздухом, невозможно обойтись без герметичных насосов [6].

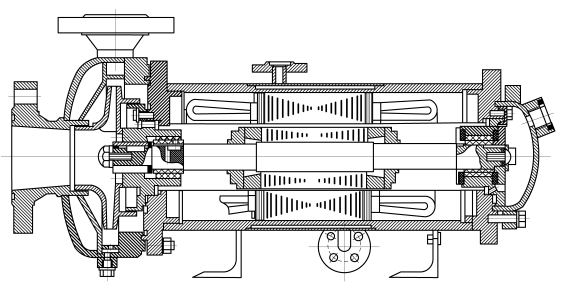

Наиболее распространенными центробежными герметичными насосами на объектах нефтепереработки и нефтехимии являются насосы типа ЦГ (рис. 2).

Более часто при обследовании насосов такого типа встречается износ упорных пят трения, выполненных из силицированного графита или фторопласта и препятствующих осевому перемещению вала-ротора.

Менее часто происходит повреждение защитной гильзы вала-ротора, служащей для герметизации сердечника ротора и обмотки от перекачиваемой жидкости. Обычно повреждение гильзы происходит в случае перекачки среды с грубыми механическими частицами, которые могут попасть в зазор между статором и ротором.

Намного реже выходят из строя рабочие колеса таких насосов вследствие достаточно высокой износостойкости материала их исполнения (например, 12Х18Н10Т или 10Х17Н13М2Т).

Рис. 2. Общий вид центробежного герметичного насоса марки ЦГ

Винтовые насосы.

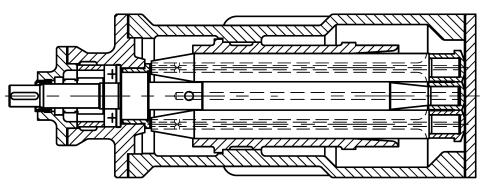

В нефтепереработке наибольшее распространение получили одно-, двух- и трехвинтовые насосы (рис. 3), назначением которых является перекачивание различных сортов нефти, топлива, масел, битумов и др. [7].

Рис. 3. Общий вид трехвинтового насоса

Особенностью таких насосов является тот факт, что винты выполняют роль рабочего органа по перекачке среды. Винты изготавливают из износостойких материалов, поэтому их рабочие поверхности, контактирующие с перекачиваемой средой, редко имеют существенные повреждения.

Более интенсивно изнашиваются подшипниковые шейки винтов и посадочные отверстия корпусов подшипников.

Плунжерные и поршневые насосы.

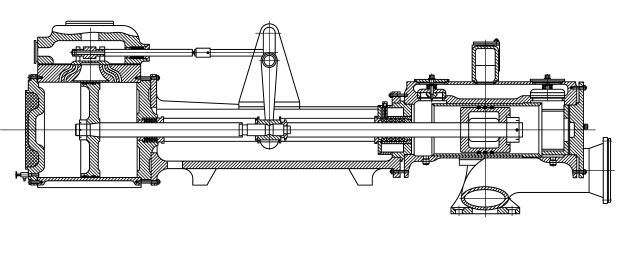

Оба типа насосов широко распространены в нефтепереработке.

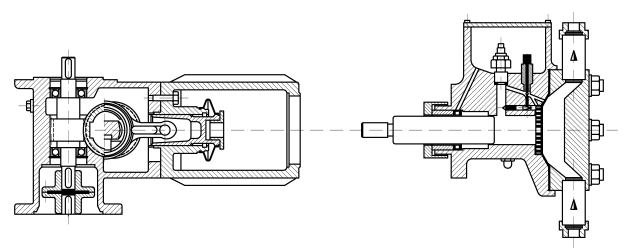

Из поршневых насосов (рис. 4) наиболее широкое применение получили паровые, снабженные паровым приводом. Поршневые насосы должны быть особенно точно изготовлены и по точности изготовления стоят в одном ряду с двигателями внутреннего сгорания и компрессорами. Характеризуются достаточно высоким КПД (0,8–0,85).

Рис. 4. Общий вид поршневого насоса марки ПДГ

Основными видами повреждения рабочих элементов поршневого насоса является коррозия и непосредственно сам износ от трения. Шток как гидравлической, так и паровой части интенсивно корродируют и на практике чаще выходят вследствие этого из строя. Пара «цилиндр-поршень» помимо самой коррозии подвергается интенсивному износу от трения, что также ведет к периодическому выходу этих элементов из строя.

Плунжерные насосы (рис. 5) применяют в большинстве случаев как дозировочные (или дозаторные). Самым распространенным в таких насосах является износ главного рабочего органа — плунжера, который обычно изготавливают из коррозионно-стойкой стали или композитного материала.

При эксплуатации, организации и проведении ремонта поршневых и плунжерных насосов необходимо учитывать требования соответствующих нормативных документов, в частности [8].

Рис. 5. Общий вид плунжерного насоса

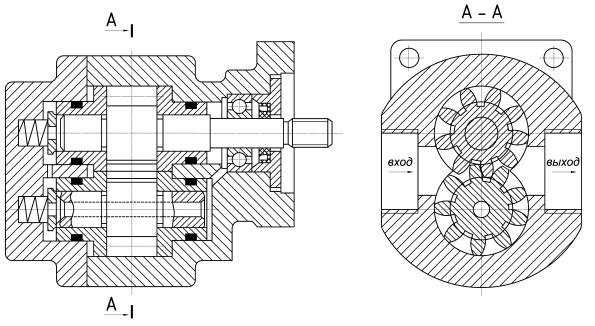

Шестеренные насосы.

Шестеренные насосы (рис. 6) просты по конструкции, компактны и надежны в эксплуатации, однако не так часто применяются в нефтеперерабатывающей промышленности. Их применение в этой отрасли промышленности обычно ограничено перекачиванием вязких жидкостей.

Рис. 6. Общий вид шестеренного насоса

Практика показывает, что основным повреждением таких насосов является износ зубчатого зацепления вследствие перекачки вязкой среды с включением различных грубых механических примесей.

Выводы.

Исходя из большого практического опыта в области промышленной безопасности динамического оборудования рассмотрено наиболее распространенное в нефтеперерабатывающем производстве насосное оборудование.

Рекомендуется при диагностировании такого или аналогичного указанному в статье насосного оборудования особое внимание уделять выявленным наиболее подверженным повреждению элементам.

Литература:

- Берлин, М. А. Ремонт и эксплуатация насосов нефтеперерабатывающих производств / М. А. Берлин. — М.: Химия, 1970. — 280 с.

- Абдурашитов, С. А. Насосы и компрессоры / С. А. Абдурашитов, А. А. Тупиченков, И. М. Вершинин, С. М. Тененгольц. — М.: Недра, 1974. — 296 с.

- УО 38.12.018–94. Общие технические условия по ремонту центробежных насосов. — Волгоград: ИПК «Царицын», 1995 г. — 304 с.

- Микерин, Б. Об энергосбережении в нефтепереработке / Б. Микерин, А. Швиндин // Насосы и оборудование. — 2015. — № 4(93)-5(94). — С. 46–48.

- Шиян, А. Модернизация центробежных процессных насосов для нефтепереработки серий НПС и НК до соответствия требованиям стандарта API 610 — ИСО 13709 / А. Шиян, Е. Князева, А. Михайличенко // Насосы и оборудование. — 2014. — № 2–3. — С. 54–57.

- Буренин, В. В. Конструкция и эксплуатация центробежных герметичных насосов / В. В. Буренин и др. — М.: Машиностроение, 1977. — 152 с.

- Балденко, Д. Ф. Винтовые насосы / Д. Ф. Балденко, М. Г. Бидман, В. Л. Калишевский и др. — М.: Машиностроение, 1982. — 224 с.

- ОТУ-80. Общие технические условия по эксплуатации и ремонту поршневых и плунжерных насосов. — Волгоград, 1980. — 136 с.