Рассматриваются закономерности изменения скорости дисперсного потока по высоте конического аппарата.Изучен интенсифицированный кипящий слой для сжигания твердого топлива и разработана математическая модель для определения процессов интенсификации горения.

Ключевые слова: фонтанирующий слой, двухфазный поток, влажный материал, твёрдая частица,дисперсный материал, бурый уголь, сжигание топлива, теплообмен.

Использования местного сырья в энергетической отрасли Республики Узбекистан требует создание и внедрение отечественных технологий сжигания и газификации бурого местного угля, не уступающего по некоторым теплотехническим параметрам зарубежным аналогам. Эти в свою очередь требует проведения фундаментальных научных и экспериментальных исследований, а также разработки технологических схем и документов на проектирование.

В последние годы обработка твердых материалов в кипящем и фонтанирующем слоях привлекает внимание многих исследователей, и находит широкое применение в различных отраслях промышленности. Как пример, улучшение интенсивности сжигания низкосортного угля осуществляется в смешанном фонтанирующем кипящем слое (ФКС). В работах [1;2] приведены результаты гидродинамического исследования первой критической точки процесса фонтанирования для двухфазного потока. Несмотря на проведенные многочисленные экспериментальные исследования, ещё не раскрыта сущность распределения скорости газа с насыщенной твердой фазой в горизонтальных сечениях ФКС.

Известно, что с началом фонтанирования объём слоя увеличивается, а перепад давления начинает уменьшаться до скорости стабильного фонтанирования [2].

Целью данной работы являлось определение закономерности изменения скорости дисперсного потока по высоте конического аппарата. Экспериментальные исследования проводилось на опытной установке, созданной авторами.

Расходы и скорость потока измерялись при помощи прибора Testo 405-V1. Перепады давления в сечениях камеры в коническом аппарате измерялись при помощи многодиапазонного дифференциального микроманометра с наклонной трубкой ММН-2400. Изменение расхода воздуха обеспечивалось при помощи регулятора расхода, установленного после вентилятора. Перепад давления измеряли на входе и на выходе аппарата.

Для эксперимента в качестве твёрдых частиц использовали семена подсолнуха влажностью в пределах 10...30 %, масличностью 40…49 %, истинной плотности семян в пределах 690–760 кг/м3, насыпной плотности в пределах 380–460 кг/м3.

Высота насыпного слоя дисперсного материала изменялась в пределах 10…20 см. Результаты серии экспериментов дали возможность определять зависимости изменения скорости (по слоям через каждые 10 см аппарата) от перепада давления. Обработанные математическим методом наименьших квадратов данные представлены в таблицах 1,2,3 из которых видно, что до начала фонтана в нижней части сечения скорость потока пульсирует, а по высоте потока она мало меняется. При устойчивом фонтанировании скорость по всем сечениям аппарата начинает увеличиваться, а перепад давления мало меняется.

Таблица 1

Изменение скорости потока (воздух + семена подсолнуха) от перепада давления по сечениям аппарата. Толщина слоя — 19 см, влажность материала — 30 %

|

P, Па |

V0,м/с |

V1 сечения, м/с |

V2 сечения, м/с |

V3 сечения, м/с |

V4 сечения, м/с |

V5 сечения, м/с |

V6 сечения, м/с |

|

23–25 20–25 22–23 24 24 24 |

0,98 1,11 0,96 0,96 0,96 0,96 |

1,39 — — — — — |

— 1,03 — — — — |

— — 0,076 — — — |

— — — 0,19 — — |

— — — — 0,008 — |

— — — — — 0,01 |

|

33–37 |

1,3 |

1,36 |

0,8 |

0,06 |

0,01 |

- |

- |

|

55–57 |

1,91 |

2,26 |

1,32 |

0,07 |

0,13 |

0,04 |

- |

|

Начало фонтанирования |

|||||||

|

90–110 |

2,96 |

2,32 |

3,41 |

0,21 |

0,25 |

0,06 |

- |

|

После фонтанирования |

|||||||

|

80–90 |

3,84 |

4,15 |

2,6 |

0,47 |

0,42 |

0,32 |

0,17 |

|

90–100 |

4,38 |

5,44 |

3,22 |

0,5 |

0,45 |

0,26 |

0,31 |

Таблица 2

Изменение скорости потока (воздух + семена подсолнуха) от перепада давления по сечениям аппарата. Толщина слоя — 10 см, влажность материала — 30 %

|

P, Па |

V0,м/с |

V1 сечения, м/с |

V2 сечения, м/с |

V3 сечения, м/с |

V4 сечения, м/с |

V5 сечения, м/с |

V6 сечения, м/с |

|

20 |

1,35 |

1,89 |

0,09 |

0,06 |

0,01 |

0,01 |

- |

|

29–30 |

1,77 |

1,88 |

0,19 |

0,11 |

0,1 |

0,06 |

- |

|

45 |

2,01 |

3,18 |

0,17 |

- |

- |

- |

- |

|

50 |

2,01 |

- |

- |

0,05 |

0,02 |

0,02 |

- |

|

60 |

2,62 |

3,16 |

0,08 |

0,22 |

0,06 |

0,03 |

- |

|

70 |

3,03 |

3,59 |

0,12 |

0,02 |

0,01 |

0,01 |

- |

|

80 |

2,73 |

3,21 |

0,2 |

0,01 |

0,06 |

0,04 |

|

|

Начало фонтанирования |

|||||||

|

90 |

2,6 |

3,4 |

- |

- |

- |

- |

- |

|

После фонтанирования |

|||||||

|

60–50 |

2,6 |

- |

1,42 |

- |

- |

- |

- |

|

50–60 |

2,6 |

- |

- |

0,75 |

0,53 |

0,7 |

- |

|

70–80 |

7,09 |

5,66 |

- |

- |

- |

- |

- |

|

60–80 |

7,09 |

- |

5,26 |

- |

- |

- |

- |

|

60–70 |

7,09 |

- |

- |

4,67 |

3,4 |

3,15 |

- |

Таблица 3

Изменение скорости потока (воздух + семена подсолнуха) от перепада давления по сечениям аппарата. Толщина слоя — 10 см, влажность материала — 10 %

|

P, Па |

V0, м/с |

V1 сечения, м/с |

V2 сечения, м/с |

V3 сечения, м/с |

V4 сечения, м/с |

V5 сечения, м/с |

V6 сечения, м/с |

|

25–30 30–33 33–34 |

1,61 1,61 1,61 |

1,13 — — |

0,31 — |

- 0,12 — |

- 0,08 — |

- — 0,06 |

- — 0,45 |

|

35 |

1,56 |

2,03 |

0,25 |

0,08 |

0,04 |

- |

- |

|

Медленное фонтанирование |

|||||||

|

40 |

2,66 |

2,42 |

0,72 |

0,57 |

0,39 |

0,3 |

0,21 |

|

После фонтанирования |

|||||||

|

30–40 |

2,89 |

3,33 |

0,92 |

0,33 |

0,38 |

0,25 |

0,19 |

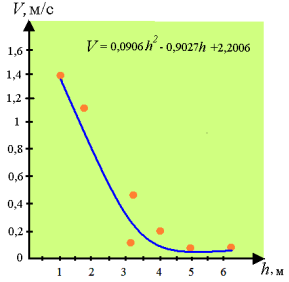

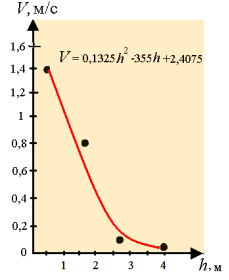

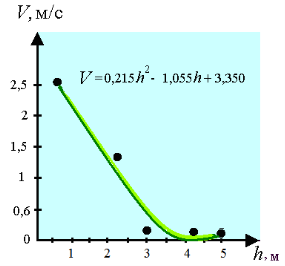

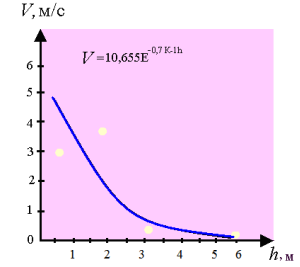

График зависимости изменение скорости потока от сечения аппарата при различных давлениях представлен на рисунке 1 (а, б, в, г).

|

а) P = 20–25Па

|

б) P = 33–37 Па |

|

|

в) P = 55–57 Па |

г) P = 90–100 Па |

|

Рис. 1. Зависимости изменения скорости потока от перепада давления по сечениям аппарата

Из графиков видно, что большая часть кинетической энергии тратиться в начальных нижних сечениях. Из-за большого сопротивления дисперсного материала в верхних сечениях кинетическая энергия очень мало меняется.

Закрученные течения потока жидкости и газов наблюдается во многих явлениях природы, и часто используются в технике (циклоны, торнадо в атмосфере, водовороты, отрывные течения, теплообменные аппараты и др.). В технических горелочных устройствах закрутка потока формирует, стабилизирует пламя и интенсифицирует процесс сжигания смеси топлива и воздуха.

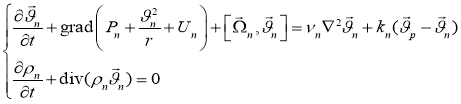

При выводе уравнения движения и неразрывности для взаимопроникающих и взаимодействующих фаз смеси в области течения принята модель Х. А. Рахматуллина

(1)

(1)

![]() ,

, ![]() (2)

(2)

где ![]() - вектор скорости частиц

- вектор скорости частиц ![]() - ой фазы смеси;

- ой фазы смеси;

![]() ;

; ![]() - угловая скорость

- угловая скорость ![]() - ой частицы смеси

- ой частицы смеси ![]() ;

;

![]() - приведенные и истинные плотности

- приведенные и истинные плотности ![]() -й фазы смеси;

-й фазы смеси;

![]() - коэффициент взаимодействия фаз.

- коэффициент взаимодействия фаз.

Обработка результатов экспериментальных данных методом наименьших квадратов даёт функциональную зависимость в виде поленома

![]() , (3)

, (3)

где:а,b,с — экспериментальные коэффициенты, зависящие от перепада давлений.

Фонтанирование зависит как от толщины слоя, так и от влажности твердого материала. С уменьшением толщины слоя и влажности материала гидродинамическая интенсивность ФКС увеличивается. Визуальные наблюдения и фотосъемка за движением частиц показывают, что вращаясь вокруг оси аппарата, частицы материала поднимаются и опускаются вниз, составляя строцифированный слой, т. е. по слоям твердые частицы как бы дышат. Подъём и спуски твердых частиц, т. е. интенсивное перемешивание происходит в интервале времени 0,892–0,959 сек. Некоторые относительно легкие частицам уносятся из аппарата, но в очень малом количестве.

Надо отметить, что гидродинамические исследования проводились с окружающим воздухом при температурах, которые изменялись в пределах 15÷30 0С. При этом, выявлен процесс осушения влажного материала. Это говорит о том, что во время фонтанирования за счет активного гидродинамического режима теплообмен протекает весьма интенсивно. Влажность материала уменьшалась в среднем до 10 %. Кроме того, твердые частицы из-за столкновений между собой и о стенку раздроблялись.

Таким образом, использование конусообразного аппарата и создание ФКС дает возможность интенсифицировать гидродинамические и теплотехнологические процессы.

Литература:

- Бабаходжаев Р. П. Исследование процесса микрофонтанирования в интенсифицированном кипящем слое для сжигания низкосортных углей. // Сб. докл. VII Всеросс. конф. «Горение твердого топлива» (с международным участием). Часть 2.- Новосибирск, — 2009. С.15–19.

- Бабаходжаев Р. П., Каримов А. А., Шакиров А. А. Гидродинамические исследования двухфазного фонтанирующего слоя в коническом аппарате. // Ж. Вестник ТашГТУ. № 3–4 2009. С. 29–82.