В современный век передовых технологий отрасль двигателестроения делает большой упор на экологичность, производительность и эффективность работы ДВС. Одним из наиболее популярных направлений отрасли является разработка новых или модернизация уже существующих двигателей для работы строительно-дорожной и коммунальной техники на альтернативных топливах. Среди ряда альтернативных топлив для дизельных двигателей хорошо зарекомендовал себя природный газ. Содержание метана в природном газе свыше 90 %, поэтому его относят к экологически чистому топливу, в нем практически отсутствуют сернистые соединения и ароматические углеводороды, это имеет большое значение для снижения уровня дымности и выбросов твердых частиц с отработавшими газами.

Использование газообразного горючего возможно в дизелях путем преобразования дизельного агрегата в двигатель с искровым зажиганием или полным переходом работы ДВС на газодизельный процесс. Двигатели с воспламенением газовоздушной смеси от запальной дозы дизельного топлива наиболее распространены. Количество запальной дозы в газодизельном цикле составляет 15–30 % дизельного топлива в зависимости от режима работы. Преимуществом этого способа является возможность быстрого перехода на работу с жидкого топлива на газообразное и обратно, а так же отсутствие существенных конструктивных изменений базового двигателя.

Машины, работающие на газодизельной смеси отличаются от базовых наличием баллонов с компримированным газом, которые крепятся на крышу или раму машины. Рабочее давление газа в баллонах не более 40 МПа. Так же одной из особенностей модификации техники, имеющей газобаллонное оборудование, является увеличение веса (около 130кг). При работе двигателя в режиме газ-дизель, 70–85 % газовоздушной смеси сгорает без детонации с наибольшей эффективностью.

Используя метан в качестве основного топлива, можно добиться замещения дизельного топлива газом до 80 %, тогда как пропаном заместить удается не более 60 %. Достоинством применения в качестве горючего пропана, является широкая заправочная сеть и возможность использования более емких, легких баллонов. Плюсами использования метана являются большой процент замещения топлива и низкая стоимость. Поэтому при переходе на газодизельную смесь чаще всего используют метан.

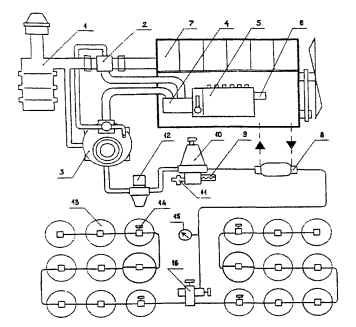

Основной принцип работы системы питания газодизеля заложен на свободном всасывании газа под действием разрежения во впускном тракте ДВС. Выходящий из баллонов 13 газ, прогревается до температуры не ниже 15ºС в теплообменнике 8 жидкостью, которая используется для охлаждения воздушного компрессора двигателя, и поступает в редуктор высокого давления 10. Под давлением, сниженным до 0,1 МПа, газ подается к электромагнитному клапану 12 с фильтром, который очищает его от различных механических примесей. В редукторе 3 давление газа снижается двумя ступенями (сначала до 0,02 МПа, а затем до нуля) и он через диффузор смесителя 2 засасывается турбокомпрессором во всасывающий коллектор двигателя.

Рис. 1. Схема системы питания газодизеля трактора К-700: 1 — воздухоочиститель; 2 — смеситель; 3 — редуктор низкого давления; 4 — дозатор; 5 — ТНВД; 6 — ограничитель запальной дозы жидкого топлива; 7 — дизель ЯМЗ-240Н; 8 — подогреватель газа; 9 — предохранительный клапан; 10 — редуктор высокого давления; 11 — датчик давления; 12 — электромагнитный клапан-фильтр; 13 — баллон; 14 — расходный вентиль; 15 — манометр; 16 — крестовина с заправочным (наполнительным).

Дозирование газа осуществляется регулируемым дросселем дозатора 4, который в режиме газодизеля управляется штатным регулятором ТНВД 5. Разрежение, которое создается в диффузоре смесителя 2, передается разгрузочному устройству двухступенчатого редуктора 3. Ограничитель запальной дозы 6 выполнен в виде жесткого упора рейки ТНВД с приводом от электромагнита.

В 2005 году под руководством Макаренко Л. В. ФГУ «Кубанская МИС» проводила испытания работы трактора К701 c двигателем ЯМЗ-240Б работающим как на дизельном, так и на газодизельном топливе. Результаты испытаний оказались вполне положительными. Мощность упала всего на 4 %, крутящий момент снизился на 2 %, а расход дизельного топлива уменьшился на 40 %. При этом производительность при выполнении технологических операций снизилась несущественно, качество работы соответствовало ТУ на сельскохозяйственные машины агротехническим требованиям. По словам Макаренко Л. В. за счет разницы в цене газа и дизельного топлива достигается существенный экономический эффект от использования газодизельного топлива. Похожие испытания газобаллонного трактора К-701 в агрегате с почвообрабатывающими машинами в том же году проводил испытатель Гусев В. Г. на ФГУ «Владимирская МИС». Результаты, которых, так же дали положительный результат. В протоколе испытаний Гусев В. Г. отмечает, что руководство по эксплуатации трактора необходимо дополнить сведениями по газобаллонному оборудованию. А так же упоминается о периодичности ТО газобаллонного оборудования, что в свою очередь несет дополнительные затраты. В заключении протокола испытаний сказано, что опытный образец газобаллонного трактора имеет 5 несоответствий стандартам безопасности газобаллонного оборудования. Использование техники несоответствующей стандартам безопасности запрещено Государственным надзором за техническим состоянием самоходных машин и других видов техники.

Исследования Вербовского В. С. в научной работе подтверждают, что при снижении запальной дозы до 12 % сокращается расход дизельного топлива по сравнению с обычным газодизельным процессом на 20–33 % условного топлива. Но сказывается ли такой подход положительно на практике? Зачастую техника работает в жестких условиях, например при отрицательных температурах. Тогда двигателю необходимо больше пусковой энергии. В диссертации Камышникова О. В. говорится, что при повышенном количестве природного газа в смесевом топливе цетановое число снижается с 45 до 35 единиц и ниже. При цетановом числе ниже 40 резко возрастает задержка горения и скорость увеличения давления в камере сгорания. Это приведет к невозможности пуска двигателя при газодизельном процессе.

Чаще всего в области исследований использования в качестве топлива газодизельную смесь, акцентируют внимание на экономической эффективности и анализе производительности работы машины, упуская тот факт, что газодизельные установки имеют значительные недостатки, которые спустя некоторое время могут сформировать затраты перекрывающие изначально сэкономленные денежные средства. К примеру, в статье Позднякова А. А. при сравнительном анализе работы автомобиля на дизельном и газодизельном режиме за основу был взят технико-экономический расчет, который включал в себя только топливно-экономическую показатели. Затраты на ТО и ремонт установки, потери по производительности и грузоподъемности, более быстрый износ основных деталей основного агрегата, эти показатели в расчет не входили, хотя и были подчеркнуты как существующие.

Подводя итоги, хочется добавить, что воздушно-газовые смеси сгорают с меньшей скоростью, но при этом с выделением большого количества теплоты относительно воздушно-дизельной смеси. Высокий температурный режим в камере сгорания ДВС и «сухость» газа приводят к заметному износу направляющих втулок и седел клапанов, что повлечет за собой дополнительные затраты на ремонт.

Использование газодизельного топлива приводит:

не значительной потери мощности;

быстрому износу клапанов и их седел;

снижению пусковых качеств, при низких температурах;

неустойчивой работе при газодизельном режиме в диапазоне частот вращения коленчатого вала двигателя менее 1400 об/мин;

дополнительным затратам на ремонт и ТО.

Необходимо учитывать, что сеть автомобильных газовых наполнительных компрессорных станций (АГНКС) мало развита в нашей стране, что тоже является большим препятствием для перевода техники на газодизельное топливо. В 2015 году на территории Российской Федерации действует 247 АГНКС. Мировой рынок потребления компримированного природного газа характеризуется большим ростом потребления и опережающим развитием инфраструктуры. Так, например, в Китае на данный момент действует 5730 АГНКС, в Пакистане около 3000, Иране 2186 ед.

В качестве вывода, можно отметить, что при всех своих положительных качествах на данный момент времени, использование газодизельного топлива не является эффективным методом снижения затрат при работе строительно-дорожной и коммунальной техники, так как влечет за собой целый ряд дополнительных затрат и технических недочетов. Для того, чтобы переоборудовать спецмашину необходимо разрабатывать индивидуальное техническое решение из за особенностей конструкции различной техники.

Литература:

- Пугин К.Г, Юшков В. С., Бургонутдинов А. М. Развитие и современное состояние строительно-дорожной отрасли: учебное пособие; М-во образования и науки Российской Федерации, Федеральное гос. бюджетное образовательное учреждение высш. проф. образования «Пермский нац. исслед. политехн. ун-т». Пермь, 2012. — 193с.

- Пугин К.Г, Бургонутдинов А. М. Машины для строительства, ремонта и содержания автомобильных дорог. ч.1. Дорожные катки и одноковшовые погрузчики — Пермь: Пермский нац. исслед. политехн. ун-т». Пермь, 2011. — 172с.

- Утев М. А., Пугин К. Г., Кивокурцев О.А Исследование тягово0сцепных характеристик универсальной роботизированной платфоры для уборки снега: Бюллетень транспортной информации. 2014. № 1 (223). С. 33–35.

- Кивокурцев О. А., Пугин К. Г., Утев М. А. Классификация многопрофильных роботизированных платформ по тягово-сцепным характеристикам: Бюллетень транспортной информации. 2014. № 8 (230). С. 28–33.