Современное строительство предъявляет все более высокие требования к бетону, а это влечет за собой необходимость использования огромного количества цемента на основе клинкера. Его производство негативно сказывается экологической ситуации в мире. Поэтому появляется необходимость использования альтернативных видов вяжущих. Одним из таких является молотый доменный гранулированный шлак. Ещё в середине прошлого века было проделано много работы по применению такого вида отходов в качестве вяжущего. В начале прошлого года на российском строительном рынке появился молотый доменный гранулированный шлак, производства ООО «ПСК «Мечел Материалы». В статье проведен анализ активных минеральных добавок и приведены результаты испытаний бетона с применением молотого доменного шлака на прочность.

Ключевые слова: шлакощелочной бетон, вяжущее, молотый шлак, отходы.

В настоящее время портландцемент по сумме технико-экономических факторов — наличия во всем мире практически неограниченной сырьевой базы, освоенного технологического процесса и оборудования, соответствия необходимому уровню свойств и долговечности — является основным общестроительным вяжущим веществом. Однако производство портландцемента по обжиговой технологии достаточно энергоемкое и сопровождается большими выбросами С02 (6–8 % от массы сжигаемого топлива), что негативно влияет на экологическую ситуацию в мире. Поэтому создание безобжиговых вяжущих и строительных материалов на их основе для замещения энергоемкого портландцемента остается актуальной задачей для современного строительного материаловедения [1,2,3].

Так же, одной из важнейших задач современного строительства является повышение экономической эффективности при одновременном обеспечении высоких показателей долговечности и физико-механических свойств искусственного камня [4,5]

Много публикаций, особенно заграничных, посвящено поиску альтернативных вяжущих на основе безклинкерных материалов. Такими материалами могут стать вещества щелочной активации, более известные в иностранной технической литературе как геополимеры [6,7].

Внедрение эффективных и дешевых вяжущих и композиционных материалов на их основе, способных свободно конкурировать с портландцементом, является актуальной задачей, решение которой позволит снизить себестоимость строительства [8]. Тем более в России, с точки зрения доступности сырьевой базы, имеются возможности производства достаточно перспективных строительных материалов, к числу которых относятся шлакощелочные вяжущие (ШЩВ). [9].

- Минеральные активные добавки

1.1 Сравнение свойств минеральных добавок

Минеральные добавки отличаются от заполнителя мелким размером зерен, менее 0.16мм, а от химических добавок тем, что не растворяются в воде.

Минеральные добавки делятся на активные и инертные:

Активные, в присутствии воды способны взаимодействовать с диоксидами кальция при обычной температуре, образуя соединения, обладающие вяжущими свойствами;

Инертные, при обычной температуре не вступают в реакцию с компонентами цемента, однако при определенных условиях, они могут проявлять реакционную способность.

Минеральные добавки из техногенного сырья имеют различный минеральные состав и дисперсность, в связи с чем обладают различным влиянием на бетонную смесь, что определяет область их применения. Рассмотрим характеристики минеральных добавок из техногенного сырья (табл. 1).

Таблица 1

Характеристики минеральных добавок

|

|

Фактор прочности |

Размер частиц, Мкм |

Удельная поверхность |

Пуццолановая активность |

|

Портландцемент |

1.0 |

1–100 |

2800–3500 |

|

|

Микрокремнезём |

1.8–2.0 |

≤ 1.0 |

≥15000 |

85–98 % |

|

Доменный шлак |

0.9 |

≤ 50 |

4900–5200 |

≥55 % |

|

Кремнистая зола-унос |

0.8–1.0 |

1–100 |

1500–3000 |

≥70 % |

|

Основная зола-унос |

0.5–0.7 |

1–100 |

1500–3000 |

≥50 % |

Микрокремнезем представляет собой отходы производства кремнийсодержащих сплавов: ферросилиция, кристаллического кремния и др. От других активных минеральных добавок отличается крайне малым размером частиц, как видно из таблицы 1, и высокой удельной поверхностью. Располагаясь в порах цементного камня, он способствует повышению плотности, а следовательно, обладает рядом положительных свойств, таких как увеличение прочности, непроницаемости и главное, долговечности бетона.

Шлак доменный гранулированный — представляет собой материал, получаемый мелким измельчением вторичных продуктов при выплавке чугуна. Химический состав шлака характеризуется содержанием 30–45 % CaO, 35–45 % SiO2, 8–16 % Al2O3, 6–15 % MgO.

Зола-унос тонкодисперсный материал, образующийся на тепловых электростанциях в результате сжигания углей в топках котлоагрегатов и собираемый золоулавливающими устройствами.

1.2 Сравнение преимуществ и недостатков минеральных добавок

Сведем в таблицу основные преимущества и недостатки минеральных добавок.

Таблица 2

Преимущества и недостатки минеральных добавок

Как видно из представленных таблиц, по совокупности показателей, учитывая стоимостью материала, молотый доменный шлак обладает лучшими характеристиками, по сравнению с другими активными минеральными добавки. На основании этого нами было принято о дальнейшем исследовании молотого доменного шлака.

2. Доменный молотый шлак

Сейчас наблюдается активное падение спроса на шлакопортландцемент, что вызывает рост шлаковых отвалов вокруг металлургических заводов России.

Обратим внимание, что применение молотого доменного шлака в бетонах, влечет за собой ряд положительных свойств. Доменный молотый шлак в составе портландцементного бетона, выполняет роль активного заполнителя, т. е. он реагирует с гидроксидом кальция. При этом образуется дополнительное количество гидросиликатов кальция, полностью исчезают капиллярные каналы, которые в результате усадки цементного камня образуются между ним и поверхностью заполнителя. Это приводит к значительному повышению коррозионной стойкости бетона с активным заполнителем по сравнению с традиционными составами в большинстве агрессивных сред, в том числе даже против кислоты. Кроме того, благодаря специфической структуре и отсутствию микрозазоров на границе раздела вяжущего и заполнителя, такие бетоны обладают отличительными физико-механическими характеристиками, в связи с чем применение бетонов на шлаковом заполнителе широко распространено в Китае, Великобритании, Японии, США и других странах.

При использовании шлака гранулированного молотого многими исследователями было отмечено положительное влияние его на свойства бетонов, а именно:

высокая реакционная способность, коррозионная стойкость;

повышенная долговечность в условиях действия агрессивных сред;

низкие усадочные деформации при твердении;

плотная и высокопрочная структура искусственного камня;

высокая водонепроницаемость; сульфатостойкость;

морозостойкость;

сохраняемость бетонной смеси;

повышенная устойчивость к образованию трещин;

низкая деформативность.

Вопросов по достижению необходимой прочности, морозостойкости и водонепроницаемости бетонов при использовании шлака молотого возникать не должно, если проведен правильный подбор состава на требуемый класс бетона на имеющихся инертных материалах и добавках.

Положительные отличия смеси цемента со шлаком молотым — первая группа эффективности при пропаривании, минимальное присутствие щелочных оксидов, нулевое водоотделение, стабильность прочностных характеристик, минимальное трещинообразование.

2.1 Испытания по замещению (частичному замещению) портландцемента молотым шлаком.

Были проведены следующие испытания:

1) Замещение портландцемента молотым доменным шлаком (табл. 3).

Таблица 3

Замещение портландцемента молотым доменным шлаком

|

Класс бетона |

В22.5 |

В22.5 |

В22.5 |

В22.5 |

В22.5 |

|

Ввод молотого шлака % |

0 |

30 |

50 |

70 |

50 % +хим. Добавка 2,35 % |

|

Состав, кг |

|||||

|

Портладцемент ПЦ500 Д0 |

420 |

295 |

210 |

125 |

200 |

|

Молотый шлак |

0 |

125 |

210 |

295 |

200 |

|

Песок |

690 |

635 |

700 |

560 |

87 |

|

Щебень 5–20мм |

1100 |

1140 |

1050 |

1100 |

950 |

|

Вода |

170 |

170 |

170 |

170 |

185 |

|

Прочность 28 суток, Мпа |

37 |

31,4 |

29,8 |

17,7 |

38,5 |

Вывод: При твердении бетона в н. у. при замещении 30 и 50 % портландцемента молотым шлаком без применения добавок прочность 28 суток соответствует нормируемой. Опытным путем было выявлено, что большее замещение цемента шлаком, без добавления добавок, является не рациональным.

2) Испытания на морозостойкость

Проводились испытания на морозостойкость бетона класса В25 с подвижностью П3, с замещением 50 % портландцемента шлаком молотым с применением противоморозной добавки ПМД (СП-15–2).

Для данного испытания был выбраны следующие составы:

Портландцемент — 235кг;

Шлак молотый — 235 кг;

Песок — 765 кг;

Щебень 5–20мм — 1015кг;

Добавка ПМД — 7.05кг;

Вода — 176кг;

Получены следующие значения по морозостойкости (табл. 4).

Таблица 4

Морозостойкость с применение ПМД

|

|

№ |

Размер образца, мм |

Объем образца, См3 |

Вес, г |

Показатели морозостойкости |

Марка бетона по морозостойкости |

|||

|

В исходном состоянии |

После испытания |

ΔV, См3 |

Θi x 10 |

Θср х 10 |

|||||

|

Б25 П3 |

1 |

100х100х101 |

1010 |

2428 |

2486 |

0.13 |

0.13 |

0.3 |

300 |

|

2 |

100х100х101 |

1010 |

2430 |

2481 |

0.36 |

0.36 |

|||

|

3 |

100х100х100 |

1000 |

2434 |

2487 |

0.36 |

0.36 |

|||

Портландцемент — 235 кг; Шлак молотый — 235 кг; Песок — 765 кг;

Щебень 5–20 мм — 1015 кг;

Добавка ПМД (Криопласт экстра) — 7.05 кг;

Вода — 176 кг;

Получены следующие значения по морозостойкости (табл. 5).

Таблица 5

Морозостойкость с применение Криопласт экстра

|

|

№ |

Размер образца, мм |

Объем образца, см3 |

Вес, г |

Показатели морозостойкости |

Марка бетона по морозостойкости |

|||

|

В исходном состоянии |

После испытания |

ΔV, см3 |

Θi x 10 |

Θср х 10 |

|||||

|

Б25 П3 |

1 |

101х101х101 |

1010 |

2411 |

2429 |

0.12 |

0.12 |

0,1 |

600 |

|

2 |

100х100х102 |

1030 |

2442 |

2441 |

-0,19 |

-0,19 |

|||

|

3 |

100х101х101 |

1020 |

2411 |

2429 |

0,10 |

0,36 |

|||

Вывод: По результатам испытаний в соответствии с требованиями ГОСТ 26633–91 образцы бетона изготовлено при замещении 50 % портландцемента шлаком молотым соответствуют от 300 до 600 циклам по морозостойкости, в связи с чем можно сделать выводы, что молотый гранулированный шлак является микрозаполнителем, способствующим улучшению структуры и строительно-технических свойств бетонов, улучшающих морозостойкость.

3) Испытания на сохраняемость удобоукладываемости.

Сохраняемость удобоукладываемости бетонной смеси — это время, в течение которого смесь в процессе своего выдерживания после окончания перемешивания теряет удобоукладываемость в пределах диапазона марок по удобоукладываемости, указанных в ГОСТ 7473.

В процессе производства бетонных и железобетонных изделий и особенно в монолитном строительстве требуется замедлить схватывание бетонных и растворных смесей. Для замедления процессов структурообразования и продолжительной сохраняемости начальных свойств бетонных смесей исследовались смеси с различными, популярными на рынке добавками. Испытания проводились при температуре окружающего воздуха 22оС для составов с замещением портландцемента 50 % шлака молотого.

Оценка сохраняемости свойств бетонной смеси заключается в получении и оценке данных об изменении свойств в течении 5 часов.

Первое испытание выполнялось непосредственно после окончания перемешивания смеси, второе и последующее — через каждый час в течении 5 часов, предположительное время транспортировки бетона.

Таблица 6

Сохраняемость бетонной смеси

|

№ |

Состав бетона, Кг |

Добавка, кг |

Время выдержки бетона |

Осадка конуса, см |

|

1 |

В25 П4 Цемент — 195 Шлак — 195 Песок — 720 Щебень — 1055 Вода — 140 |

ПФМ-НЛК 6.7 |

1 час 2 часа 3 часа 4 часа 5 часов |

26 17 9 5 2 |

|

2 |

В25 П4 Цемент — 210 Шлак — 210 Песок — 760 Щебень — 1100 Вода — 180 |

Экопласт П-11 4.2 |

1 час 2 часа 3 часа 4 часа 5 часов |

20 11 10 8 4 |

|

3 |

В25 П4 Цемент — 210 Шлак — 210 Песок — 760 Щебень — 1110 Вода — 135 |

Линамикс РС — 1.26 СП1–7.2 |

1 час 2 часа 3 часа 4 часа 5 часов |

21 6 5 5 4 |

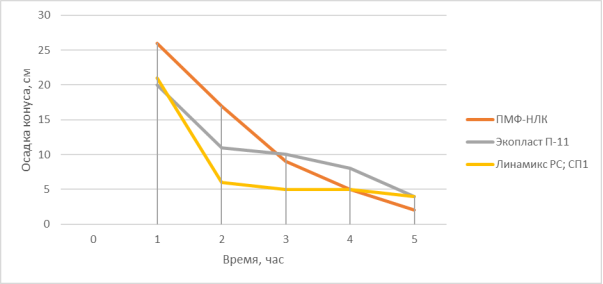

Рис. 1. Сохраняемость бетонной смеси

Вывод: наибольшей сохраняемостью обладает смесь с добавкой ПМФ, в течение часа состав оставался в диапазоне марки В25П4, через 2 часа смесь перешла в диапазон В25П2. Остальные смеси перешли в диапазон П2 в течении 30 минут. С добавкой Экопласт П-11 смесь в течении 2-х часов показывает снижение подвижности, затем процесс замедляется и смесь остается подвижной, в диапазон П2 переходит через 5 часов. Наиболее оптимальной добавкой для сохранения подвижности бетонной смеси является добавка ПФМ — НЛК.

4) Испытания при вводе различных химических добавок.

Применение химических добавок позволяет нивелировать отрицательные свойства ввода молотого шлака для достижения ранней и марочной прочности.

Испытания проводились для различных видов химических добавок, где достигнуты аналогичные результаты для бетонов в монолитном строительстве:

Удобоукладываемость бетонной смеси и ее сохранность во времени в значительной мере определяется совместимостью химической добавки, цемента и шлака. Наилучшие результаты получены при использовании добавок MC Bauchemie (2,35 %)и Sika (1 %) при В/Ц=0,38.

Для некоторых добавок отмечена необходимость увеличения их расхода при повышении содержания шлака из-за высокой дисперсности молотого шлака, которая приводит к абсорбции добавки его частицами и к потери эффективности ее действия в бетоне.

Таблица 7

Использование различных химических добавок при замещении цемента

|

№ образца бетона В25 |

Ввод шлака |

Добавка |

Прочность МПа, 3 суток |

Прочность МПа, 7 суток |

Прочность МПа, 28 суток |

|

1 |

30 % |

PFM ISO 1,2 % |

19,8 |

25,9 |

38,4 |

|

2 |

50 % |

MasterGlenium115 2,8 % |

21,6 |

37,3 |

44,1 |

|

3 |

50 % |

MasterGlenium116W 1 % |

25,9 |

30,8 |

35,5 |

|

4 |

50 % |

СП-1 |

22,1 |

27,6 |

32,1 |

Введение в состав бетонов со шлаком химических добавок достигается один или несколько показателей эффективности:

дополнительное снижение расхода цемента до 10 % и повышение прочности бетона в проектном возрасте до 25 %;

улучшение технологических свойств бетонной смеси (удобоукладываемости, однородности, нераслаиваемости);

регулируемость потери подвижности бетонной смеси во времени, скорости процессов схватывания, твердения, тепловыделения;

сокращения продолжительности тепловлажностной обработки изделий, ускорение сроков раcпалубливания и нагруженния монолитных конструкций;

придание уплотненному бетону способности твердения в зимнее время без обогрева;

повышение морозостойкости бетона в 2–3 раза и более, повышение плотности и водонепроницаемости бетонов на одну-две марки, повышения стойкости бетонов и железобетонов в агрессивных средах.

Заключение

В результате анализа проведенных испытаний и литературных источников можно сделать следующие выводы:

В результате ввода молотого шлака и различных специальных химических добавок имеется возможность получения высокопрочных бетонов (В60, В80);

Ввод молотого шлака в состав бетонной смеси, в зависимости от способов твердения бетонов, улучшает структуру поверхности изделий, что снижает объемы использования шпаклевки и колера при последующих операциях отделки;

Ввод молотого доменного шлака улучшает ряд свойств бетона, таких как: морозостойкость, сохраняемость, увеличение коррозионной стойкости, долговечность

Также шлак молотый возможно использовать в качестве замещения импортных микроцементов при производстве самоуплотняющихся бетонов, особенно в тоннельном строительстве

По сравнению с другими активными минеральными добавками доменный молотый шлак обладает меньшей стоимостью, что в последствии сильно влияет на себестоимость строительства в целом;

Производство доменного молотого шлака в 10 раз благоприятнее для окружающей среды, а также уменьшает объемы захоронений металлургических отходов;

Литература:

- Purdon A. О. The action of alkalis on blast furnace slag / / Journal of the Society of Chemical Industry. 1940. Vol. 59. September. P. 35–37.

- Глуховский В. Д., Пахомов В. Л. Шлакощелочные цементы и бетоны. Киев: Будивельник, 1978. 184 с.

- Ватин Н. И., Петросов Д. В., Калачев А. И., Лахтинен П., «Применение зол и золошлаковых отходов в строительстве» // Инженерно-строительный журнал. 2011. № 4. С. 16–21.

- Шахов С. А., Ключникова Н. С. «Геополимерные вяжущие. Отличительные особенности и перспективы». // Известия высших учебных заведений. Строительство. 2014. № 1 (661). С. 18–25.

- Шишкин А. А., Щелочные реакционные порошковые бетоны // Строительство уникальных зданий и сооружений. 2014. № 2 (17). С. 56–65.

- Davidovitz, J., Geopolymer. Chemistry and applications / J. Davidovitz. — Saint-Quentin: Institute Geopolymer, 2008. — 592 p.

- Sialite technology — sustainable alternative to Portland cement // H. Sun, R. Jain, K. Nguyen, J. Zuckerman / Clean Techn. Environ. Policy. DOI 10.1007 / s10098–009–0258–8. Published online 29 Sept 2009 (www.springerlink.com).

- Shishkin, A., Shishkina, A., Vatin, N., Low-shrinkage alcohol cement concrete // (2014) Applied Mechanics and Materials, 633–634, pp. 917–921. Cited 1 time.

- Банул А. В., «Состав, свойства и технология получения безклинкерных высокопрочных шлакощелочных бетонов» // Вестник Сибирского государственного университета путей сообщения. 2007. № 17. С. 225–228.