Резкое увеличение объема выпуска, повышение требований к качеству и надежности электрических элементов выдвигают на первый план задачу повышения производительности намоточного оборудования. В этих условиях применение универсального оборудования сдерживает рост производительности труда. А применение числового программного управления (ЧПУ) позволяет сократить время подготовки производства и переналадки оборудования.

Применение таких систем на намоточном оборудовании позволит:

ускорить переналадку станка с одного номинала на другой;

улучшить качество переналадки;

повысить точность управления циклом станка;

включить намоточное оборудование в АСУ технологическим процессом намоточного производства.

Разработка позволит создать предпосылки для создания систем управления поточно-механизированными линиями, предназначенными для выпуска изделий широкой номенклатуры. Таким образом, изучение данного вопроса является задачей актуальной и полезной.

Прежде чем приступить к созданию единого типажа намоточного оборудования, унификации намоточных станков, определения наиболее рациональной кинематической и конструктивной схем станка необходимо провести систематизацию намоточных станков.

Намоточные станки различаются по технологическим возможностям и электрической схеме раскладки провода по каркасу, по принципу действия и схеме образования витка обмотки, по общем компоновке и конструктивному оформлению, по степени автоматизации и другим признакам.

Для намоточных станков характерно наличие большого разнообразия факторов, что делает затруднительным их полную классификацию.

Учитывая сказанное, современные намоточные станки целесообразно классифицировать по следующим признакам: способу наматывания, способу формирования обмотки, конструкции обмоток, габаритным размерам обмоток, способу образования витка, виду движения челнока-раскладчика, виду движения каркаса.

По способу наматывания все станки можно разделить на четыре класса: открытого, кольцевого, пазового и специального наматывания.

По способу формирования обмотки намоточные станки делятся на две группы: прямого и раздельного наматывания.

К станкам прямого накатывания относятся станки, на которых Изготовление обмотки происходит по схеме катушка-приемный каркас. По этой схеме работает абсолютное большинство намоточных станков открытого, пазового и специального классов.

К станкам раздельного наматывания относятся станки для изготовления обмоток по схеме катушко-промежуточный элемент—приемный каркас. По этой схеме работают все станки кольцевого наматывания, а также небольшая группа станков открытого ж пазового наматывания.

Станки кольцевого наматывания делятся: на однорядовые и многорядовые; станки пазового наматывания.

По габаритным размерам намоточные станки делятся для намотки микро, малых, средних и крупных обмоток.

По способу образования витка станки делятся на бесчелночные и челночные. В бесчелночных станках виток образуется за счет вращения каркаса (главное движение), наматывающего на себя провод, и закономерного осевого перемещения провода или каркаса (вспомогательное движение) образующего шаг обмотки. В челночных станках виток образуется за счет вращательного движения челнока (главное движение) и вспомогательного движения каркаса.

По расположению оси наматываемого каркаса намоточные станки делятся на горизонтальные, вертикальные и наклонные, а по количеству шпинделей — на одношпиндельные и многошпиндельные.

По количеству наматываемых обмоток станки бывают одноместные и многоместные. К одноместным относятся намоточные станки, предназначенные для наматывания одного изделия, а к многоместным — станки для параллельного, последовательного и параллельно- последовательного наматывания нескольких изделий, выполняемого одном шпинделе (одном устройстве).

Пути развития намоточных станков.

В настоящее время в области намоточного оборудования, а вместе с этим и в области механизации и автоматизации намоточных процессов существует три основных направления:

– модернизация существующих универсальных намоточных станков;

– создание специализированных намоточных станков на базе унификации, нормализации и агрегатирования;

– создание намоточных станков с программным управлением.

Первое направление. По своему назначению универсальные станки предназначены для наматывания большого количества наименований обмоток. Приблизительно 90–85 % всех обмоток изготавливается условиях индивидуального, мелкосерийного и серийного производства и лишь 15–20 % — в условиях крупносерийного и массового. Модернизация универсальных намоточных станков позволяет улучшить их кинематические и динамические показатели, повысить качество обмоток и производительность станков. Особенно положительно это сказывается в условиях небольшой серийности.

Второе направление. Несмотря на модернизацию, универсальные намоточные станки значительно уступают по производительности специализированным. Для последних имеется возможность полностью автоматизировать цикл наматывания, а также обеспечить оптимальные режимы наматывания (натяжение и скорость). Конструктивно эти станки просты, но несмотря на высокие технические показатели, они не нашли еще широкого применения из-за высокой стоимости и длительных сроков проектирования и изготовления.

Эти недостатки в основном устраняется, если идти по пути унификации, нормализации и агрегатирования намоточных станков.

В настоящее время в промышленности насчитывается большое количество моделей различных намоточных станков, большинство из них предназначено для изготовления одних и тех же типов обмоток. В связи с этим необходимо добиться того, чтобы из большего количества различных моделей намоточных станков разработать для данного класса обмоток ряд моделей, охватывающих существующую номенклатуру электроэлементов, а дальнейшем перейти к созданию агрегатных намоточных станков.

Третье направление. Принципиально новым этапом совершенствования намоточных станков является применение программного управления.

Основные преимущества программного управления:

– возможность обеспечения практически любой схемы образования витка;

– возможность централизованной подготовки программы наматывания;

– простота изменения и корректировки программы;

– быстрая переналадка нам сточного станка;

– возможность получения обмотки с высокими техническими требованиями.

В соответствии и изученными параметрами система числового программного управления намоточным станком должна обладать следующими функциональными возможностями:

обеспечить контроль числа наматываемых витков;

торможение главного привода (привода оправки) в конце наматываемой обмотки;

остановка привода оправки в конце наматываемой обмотки;

реверс или остановка раскладчика в конце наматываемого слоя;

требуемый шаг раскладки.

В соответствии с этим программируемыми параметрами являются:

число витков обмотки W;

длина наматываемого слоя L;

шаг раскладчика S;

число витков, необходимое для торможения привода оправки с целью его точного останова Wr;

тип останова O;

значение коррекции K.

Процесс управления намоткой заданного количества витков непосредственно связан с числом витков, необходимых для торможения оправки до его полного останова. Таким образом, при расположении витков, намотанных на катушку, разности полного числа витков требуемых на торможение, система должна выдавать сигнал «торможение», который управляет торможением привода.

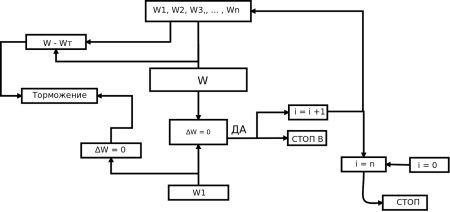

Описанная процедура функционирования может быть представлена блок-системой, представленной на рисунке 1.

Рис. 1. Блок-схема управления процессом торможения

На памяти системы, где хранятся данные о числе витков каждой обмотки и числе витков, необходимых на торможение, информация считывается в рабочие регистры. Значение витков должно непрерывно сравниваться с заданным. При равенстве текущего и заданного значений выдается команда стоп витков «СТОП», останавливающая вращение оправки.

В процессе намотки происходит сравнение текущего значения витков с разностью W — Wt. В случае их равенства выдается команда на торможение привода оправки.

Управление длиной наматываемого слоя должно обеспечить точный момент реверса или останова привода оправки, а, следовательно, и привода раскладчика при прохождении последним пути, равного требуемой длине намотки, и коррекцию длины намотки каждого последующего слоя на требуемое число витков.

Коррекция числа витков в слое необходима для формирования трапецеидальной формы обмотки с целью предотвращения «сползания» крайних витков.

Таким образом можно сказать, что данный проект реализуем. В результате выполнения решаются проблемы с долгой переналадкой станка, улучшается качество намотки, повышается точность управления циклами станка, появляется возможность более точно контролировать процесс намотки.

Литература:

- Ицкович Э. Л. Методы рациональной автоматизации производства — Инфра Инженерия 2009. — 256 с.

- Монахов Г. А. Станки с программным управлением. Справочник — Машиностроение 1975. — 288 с.

- Сосонкин В. Л., Мартинов Г. М. Системы числового программного управления — Логос 2005. — 296 с.