Данная статья посвящена созданию и применению тактильного датчика. Этот датчик, на мой взгляд, сможет помогать человечеству в операциях сборки, шлифования, полировки, и др. В работе рассматриваются основные функции и способ расчета корректирующих движений датчика. Кроме того использовались неординарные технические решения, позволив выполнять операции более независимые от человеческого вмешательства, в результате чего появилась возможность исполнять операции без непосредственного надзора.

Ключевые слова: тактильный датчик, чувствительный элемент, вектор коррекции, система координат, дискретизация.

В промышленных роботах, выполняющих операции сборки, шлифования, полировки, снятия заусенцев и др. требуется поддерживать на определенном уровне усилия, воздействующие на рабочий орган, для чего нужны соответствующие датчики. Он крепится на руке робота между фланцем и захватным устройством, а каждый из его чувствительных элементов воспринимает определенную составляющую нагрузки, воздействующей на захватное устройство.

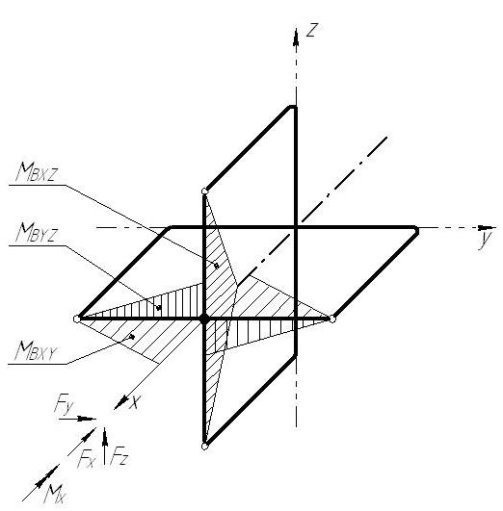

Из схемы воспринимаемых датчиком усилий (рис. 1) видно, что он реагирует на четыре составляющих нагрузки: аксиальное усилие растяжения-сжатия, две перпендикулярные к оси датчика силы, которые создают соответствующие изгибающие моменты, и аксиально крутящий момент. Конструктивное решение крестообразного основания датчика позволяет принять в качестве механической эквивалентной схемы для каждой из составляющих изгибную деформацию свободно лежащей балки прямоугольного сечения. На деформируемое основание наклеены чувствительные элементы — полупроводниковый тензоэлемент для восприятия крутящего момента и тензорезисторы на основании из фольги для восприятия остальных составляющих [1,2].

Рис. 1. Схема воспринимаемых датчиком усилий

Каждый из чувствительных элементов описываемого датчика включен по схеме полного моста и питается напряжением от 3,5 до 5 В. Для полупроводникового чувствительного элемента предусмотрена схема температурной компенсации, работающая в диапазоне температур от 0º до 40ºС. Сигналы чувствительных элементов подаются на усилители постоянного тока с коэффициентом усилия 60 дБ. Диапазоны воспринимаемых нагрузок указаны в таблице 1. Нагрузки, приведенные в таблице, соответствуют напряжениям на выходе усилителя от 0 до 10 В.

Таблица 1

Диапазон нагрузок для датчика сил и моментов

|

Компонента |

Диапазон нагрузок |

Чувствительность |

|

|

± 500∙Н |

2,5 Н |

|

|

± 75 Н∙м |

0,1 Н∙м |

|

|

± 75 Н∙м |

0,1 Н∙м |

|

|

± 75 Н∙м |

0,1 Н∙м |

Для соединения чувствительных элементов между собой и размещения элементов схемы температурной компенсации используется небольшая печатная плата внутри корпуса датчика. С целью выравнивания температуры и ускорения реакции на ее изменения чувствительные элементы накрыты алюминиевой накладкой.

Снимаемые с выходов усилителей датчиков аналоговые сигналы, пропорциональные соответствующим усилиям, для использования в системах управления современными роботами должны быть дискретизованы. В данном случае дискретизация осуществляется путем преобразования сигнала в двухразрядный двоичный код с помощью микросхемы дискриминатора зоны. При переходе выходного сигнала усилителя через заданное значение изменяется первый бит выходного сигнала усилителя через заданное значение, изменяется первый бит выходного кода дискриминатора, а при выходе из определенной зоны — второй бит, т. е. имеет место кусочно-постоянная аппроксимация двумя отрезками. Заданное значение нагрузки и величина зоны устанавливаются с помощью потенциометров. Гистерезис при переходе через заданное значение составляет около 20 мВ. Для индикации величины усилий (в зоне, вне зоны) имеются два светодиода на каждый канал измерения [3].

Дальнейшая обработка, полученных таким образом дискретных сигналов, осуществляется специальной вычислительной приставкой, реализующей функциональный комплекс преобразования координат, устанавливает связь между координатами степеней подвижности робота и прямоугольной системой координат, связанной с датчиком на руке. Как прямое, так и обратное преобразования должны выполняться в реальном времени. Второй функциональный комплекс составляет расчет корректирующих движений робота в зависимости от сигналов датчика. При этом по результатам обработки последних изменяются параметры преобразования координат, которые при чисто программном управлении точно соответствовали бы геометрическим параметрам руки.

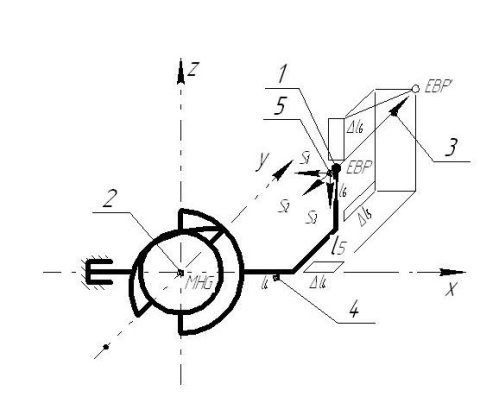

Условно показанные на рис. 2 отрезки, характеризующие параметры руки, определяют отсчетную точку рабочего органа и параллельны осям системы координат с началом в центре шарнира. Этим же осям параллельны продольная, поперечная и вертикальная составляющие усилий, воспринимаемых датчиком. Для определения корректирующего движения выполняется вариация отрезков, т. е. координатам отсчетной точки рабочего органа даются некоторые виртуальные приращения. Таким образом, алгоритм траекторной интерполяции совмещает отсчетную точку с заданными опорными точками программной траектории, а с помощью виртуальных приращений определяются корректирующие движения, обеспечивающие заданные усилия [4].

Рис. 2. Принцип коррекции: 1 — отсчетная точка рабочего органа; 2 — центр шарнира руки; 3 — вектор коррекции; 4 — размеры руки; 5 — вектор нагрузок, воспринимаемых датчиком

Такой способ расчета корректирующих движений имеет следующие преимущества:

может использоваться во всем рабочем пространстве и пригоден для роботов различных конфигураций;

обеспечивает одинаковую связь компонент сил и моментов, измеряемых датчиком, с направлениями корректирующих движений при любой ориентации руки;

не требует изменения заданных усилий (уставок);

реализуется путем многократного применения одних и тех же алгоритмов преобразования координат [5].

Для размещения программного обеспечения, функционального комплекса обработки сигналов датчика и преобразования координат, требуется объем памяти 0,25 Кбайт ОЗУ и 4 Кбайт ПЗУ. Время исполнения программы 30 мс, время такта 40 мс. Скорость корректирующих движений по отдельным степеням подвижности — до 200 мм/с [6].

Первые испытания описанного датчика и принцип коррекции необходимо проверить на операции шлифования сферической головки молота, когда робот будет вести головку, по необходимой для обеспечения сферической траектории, относительно вращающегося плоского шлифовального круга. Процесс регулирования усилия прижатия должен происходить без перерегулирования, а разброс размеров отдельных экземпляров изделий находится в пределах допуска.

Литература:

- Поезжаева, Е. В. Теория механизмов и механика машин. Промышленные роботы: учеб. пособие: в 3 ч. / Е. В. Поезжаева. — Пермь: Изд-во Перм. Гос. тех. ун-та, 2009. — Ч.3. — 164 с.

- Поезжаева, Е. В. Теория механизмов и механика машин. Промышленные роботы: учеб. пособие: в 3 ч. / Е. В. Поезжаева. — Пермь: Изд-во Перм. Гос. тех. ун-та, 2009. — Ч.2. — 185 с.

- Поезжаева Е.В, Мисюров М. Н., Сергеев А. А. Роботизация шахтного дела // Интернет журнал «Науковеденье», 2015 № 3 (28) [Электронный ресурс]-М.:Науковедение, 2015 -.- Режим доступа: http://naukovedenie.ru/PDF/180TVN315.pdf, свободный. — Загл. с экрана. — Яз. рус., англ.

- Зенкевич С. Л. Основы управления манипуляционными роботами/С. Л. Зенкевич, А. С. Ющенко. — М.: Изд-во МГТУ им. Н. Э. Баумана, 2004. — 479 с.

- Федотов А. Г., Поезжаева Е. В., Заглядов П. В., Безопасность труда при взаимодействии с промышленными роботами//Экология и научно-технический прогресс. Урбанистика,2014,стр. 14–15.

- Корендясев А. И. Теоретические основы робототехники: в 2 кн./ А. И. Корендясев, Б. Л. Саламандра, Л. И. Тывес; отв. Ред. С. М. Каплунов.– М.:Наука,2006.