Электромобили, как одно из решений экологических проблем, создаваемых автотранспортом, работающим на традиционных видах топлива, становится все более популярным. Конечно, электромобили имеют множество преимуществ перед обычными автомобилями, оборудованными ДВС, таких как: высокий КПД до 90–95 % по сравнению с 22–42 % у ДВС, меньший шум за счёт меньшего количества движимых частей и механических передач, небольшое количество вредных выхлопов в месте нахождения автомобиля и т. д. Но у электромобилей так же имеются и недостатки, такие как: малый запас хода, затраты энергии аккумуляторов уходят на охлаждение или обогрев салона автомобиля, а также питание прочих бортовых энергопотребителей (например, свет или воздушный компрессор) и т. д.

Для решения некоторых проблем нужно задуматься над тем, откуда же еще можно взять электрическую энергию? И ответ прост. Наше дорожное покрытие не может быть идеально ровным и гладким, а это значит, что каждая неровность, кочка и колдобина будет способствовать выработке электричества. И достигнуто это будет с помощью амортизатора, способного извлекать энергию из колебаний автомобильной подвески. Эта технология позволит сэкономить 1–4 % топлива в обычных автомобилях и до 8 % в гибридных. Генерация электроэнергии снижает нагрузку на генератор и двигатель, и может использоваться для питания электропотребителей автомобиля, а также для зарядки аккумуляторов, снижая нагрузку на генератор переменного тока самой машины. Идея содержит простой принцип — чем хуже дорога, тем больше энергии. А это значит, что российские ухабы способны не увеличивать, а снижать потребление топлива. Устройство сочетает технологию рекуперативного торможения (вид электрического торможения, при котором энергия, вырабатываемая тяговыми электродвигателями, работающими в генераторном режиме, возвращается в электрическую сеть) с другими технологиями, предотвращающими потерю энергии транспортными средствами. То есть механическая энергия, которая часто без дела рассеивается в виде тепла в окружающую среду, будет использоваться для генерации электричества. В новых амортизаторах энергия тепла рассеивается лучше, что приводит к увеличенному ресурсу, большему, чем в стандартных амортизаторах.

Компания «Levant Power Corporation» разработала интересную технологию, которая получила название GenShock. Разработка выглядят как обычный амортизатор с электрическим шнуром. Он подключается к блоку питания, который регулирует поступающее от амортизатора электричество, выдавая напряжение, необходимое транспортному средству (грузовику, автомобилю или автобусу). GenShocks будут немного дороже привычных амортизаторов, но эти деньги вернутся за счет экономии топлива. Это амортизаторы, выполняющие сразу две полезных функции — они делают поездку на автомобиле комфортной даже по страшному бездорожью и, одновременно, вырабатывают электричество. В результате экономия топлива может доходить до 10 %! Создатели GenShock утверждают, что тяжелый пикап, оснащенный шестью амортизаторами, может вообще не использовать классический генератор, присоединенный к валу двигателя. Если ученым удастся повысить эффективность подобных устройств, то расход топлива в целом по автоиндустрии может быть снижен на порядки. Ведь достаточное энергообеспечение резко снизит нагруженность двигателя навесным оборудованием — кондиционером, усилителем рулевого управления и генератором. Генератор будет не нужен вовсе, а климатическая установка и рулевое усиление могут оснащаться компактными электромоторами. Всё это снизит массу силовой установки, и это также положительно повлияет на расход топлива. Если применять подобные системы на электромобилях, то можно добиться гораздо большего запаса хода на одной зарядке батареи. «Потери энергии в подвеске автомобиля сравнимы с производительностью бортового генератора», говорят разработчики. «Для тяжелого внедорожника это примерно от 6 до 10 кВт, а для легкового автомобиля — 3–4».

По мнению разработчиков, обычные генераторы автомобилей можно заменить маховиками, накапливающими кинетическую энергию. Маховики значительно снизят нагрузку на двигатель и расход топлива при ускорениях, а энергию для батареи будет вырабатывать подвеска.

Технология может быть использована на любых транспортных средствах, как на обычных современных автомобилях, так и на гибридных или электрических автомобилях, однако наиболее эффективной она будет при установке таких амортизаторов на грузовые автомобили, поскольку они имеют большую массу и потенциал генерирования электроэнергии. Такой амортизатор, установленный на легковую машину среднего размера, при движении со скоростью около 90 км/ч производит 100–400 Вт энергии на хорошей дороге и до 1600 Вт на более ухабистой. Грузовики и внедорожники смогут вырабатывать, в зависимости от качества дороги, 1–10 кВт. Новый амортизатор вполне может быть «вживлен» в современные машины вместо современных амортизаторов, в которых колебательная энергия выбрасывается в виде тепла. Дополнительная модификация подвески не требуется. Перспективы у изобретения есть и на железной дороге. Рассмотрим два типа устройства — линейный и вращательный.

Линейный представляет собой небольшой магнитный стержень, который смещается внутри полой трубки со спиралью проводника (катушки). Естественные колебания автомобильной подвески приводят к движению сердечника внутри проводящей спирали, что и приводит к появлению электрического тока.

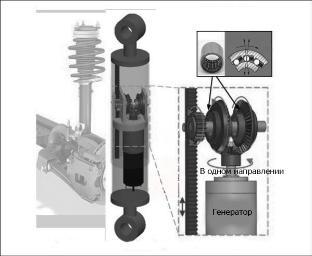

Вращательный (Рисунок 1) включает в себя систему зубчатых колес, которая собирает энергию беспорядочного движения и, в конечном счете, производит электроэнергию. Это можно называть устройством механического выпрямителя движения. В основу легло преобразование нерегулярных колебательных движений в однонаправленное вращение. Шестерня передает вращение на коническую зубчатую передачу, которая крутит небольшой генератор.

Рис. 1. Вращательный амортизатор

Прочностные расчеты реечной передачи

Угол поворота шестерни равен, градусы:

![]()

Угловая скорость шестерни, с-1:

![]()

Передаточное отношение, м-1:

![]() ,

,

Где Н2 — перемещение рейки, мм; v2 — линейная скорость рейки, м/c; d1 — делительный диаметр шестерни, мм.

Линейная скорость рейки, ![]() :

:

где ω1 — угловая скорость шестерни, с-1; n1 — частота вращения шестерни, м-1.

Допускаемое контактное напряжение:

![]()

где σlimb — предел выносливости поверхностей зубьев; S — коэффициент безопасности; Кс — коэффициент, учитывающий реверсивность нагрузки; КL — коэффициент долговечности, учитывающий влияние срока службы и режима нагрузки передачи.

Предел контактной выносливости поверхностей зубьев:

![]()

![]() .

.

Контактное напряжение:

где ZH — коэффициент, учитывающий форму сопряженных поверхностей зубьев; ZM — коэффициент, учитывающий механические свойства материалов сопряженных шестерни и рейки; Zε — коэффициент, учитывающий суммарную длину контактных линий; WHt — удельная расчетная окружная сила.

Статистическая прочность зубьев при кратковременной перегрузке моментом Тпик:

,

,

где σН — расчетное контактное напряжение; Тmax — расчетный максимальный момент; [σ]Нmax — предельное допускаемое контактное напряжение.

Литература:

- «Электромобиль: техника и экономика», В. А. Щетина, Ю. Я. Морговский, Б. И. Центер, В. А. Богомазов, Ленинград, 1987г., Машиностроение

- Поезжаева Е. В. Промышленные роботы: учеб.пособие: в 3 ч. — Пермь: Изд-во Перм. гос. тех. ун-та,2009. — Ч. 2. — 185 с. 2.