Эта система вырабатывает план действий робота и адаптивно управляет работой системы. Пользователь взаимодействует с системой через интерфейс, который воспринимает текстовые и графические команды выполнения сварочных операций.

База знаний образует модель сварочного процесса, включающую в себя правила, которые позволяют системе реагировать соответствующим образом на конкретные условия сварочного процесса.

На основе механизма формулирования выводов строится процесс решения задачи. Для определения последовательности действий, обеспечивающей высокое качество сварочного шва, используется база знаний. Коды действий хранятся в памяти ЭВМ и вызываются в соответствующие моменты времени в зависимости от состояния процесса сварки.

Рис. 1. Структура экспертной системы

Информация о характеристиках разделки шва собирается с помощью трехкоординатной системы технического зрения (СТЗ). Эти характеристики хранятся в памяти ЭВМ системы управления и обрабатываются экспертной системой, что позволяет выполнять сварку без вмешательства человека.

Для получения зрительной информации о характеристиках разделки шва выполняется предварительный проход камеры над швом, после чего осуществляется рабочий проход с включенной сварочной дугой.

В процессе сварки все движения управляются от ЭВМ, которая также контролирует и управляет величинами сварочного тока и напряжения, расхода газа и других параметров, влияющих на качество шва. Роботизированная сварка по сравнению с ручной позволяет повысить скорость процесса и выполнять швы отличного качества.

Работая в адаптивном режиме, робот может собирать данные о стыке соединения и выполнять сварочный шов без помощи человека. СТЗ измеряет ширину, глубину, длину и поперечное сечение шва и формирует информацию, необходимую для ведения технологического процесса. Измерение ширины и поперечного сечения шва выполняется относительно его центральной линии. Глубина измеряется от самой высокой кромки шва. При необходимости СТЗ производит поиск начальной точки шва, на что требуется дополнительное время.

Плоский луч света из щелевого источника направляется в зону шва, изображение которой должно анализироваться. Объектив и камера воспринимают освещенную полосу рабочей зоны, пересекающую шов, и передают ее изображение в виде электрических сигналов в ЭВМ для дальнейшей обработки, в результате которой формируется изображение контура шва, его глубины, ширины и рассогласования по высоте стыкуемых деталей. Полученная от ЭВМ информация о параметрах шва используется для управления сварочным процессом [1].

Сварка выполняется под управлением сварочных программ, хранимых в памяти ЭВМ. Программы носят универсальный характер и могут использоваться для любой детали, относящейся к определенному классу. Отклонения от запрограммированных значений координат шва, его ширины, глубины, длины и формы поперечного сечения компенсируются экспертной системой в процессе управления сваркой. Экспертные программы и необходимые база данных должны готовиться заблаговременно для каждого класса деталей.

В процессе сварки ЭВМ управляет напряжением и силой тока дуги, скоростью подачи проволоки и расходом газа, что позволяет оптимизировать сварочный процесс. Управляемость руки и рабочего инструмента робота, включая позиционирование, выбор угла установки горелки и режим продольно-поперечного перемещения электрода позволяют обеспечивать высокое качество шва [2].

В адаптивном режиме возможны два способа визуального очувствления: предварительное сканирование всего шва и применение СТЗ для восприятия шва в точке, находящейся непосредственно перед зоной сварки. Выбор метода зависит от сложности шва и условий сварки. Для сложных криволинейных или трехмерных швов, требующих большей точности, может использоваться предварительное сканирование вдоль всего шва. Для более простых швов могут использоваться датчики, которые перемещаются впереди сварочной дуги.

Возможности экспертной системы раскрываются путем анализа некоторых принимаемых ею решений на основе информации, поступающей от СТЗ и банка данных:

- Необходимость выполнения корневых проходов для заполнения глубоких отрезков швов.

- Выбор формы траектории движений сварочной головки в процессе формирования шва. Траектории представляют собой последовательность отрезков, параллельных и перпендикулярных направлению шва. Конфигурация траектории задается с пульта или программируется. Сформированные траектории могут храниться и вызываться из памяти ЭВМ при необходимости.

- Выбор последовательности запрограммированных траекторий движения. Некоторые траектории используется для заполнения швов, другие — для предварительного нагрева металла перед сваркой с целью снижения напряжений в материале.

- Выбор скорости подачи проволоки для каждого типа траекторий и последовательности проходов. Этот параметр наряду с величиной сварочного тока используется для управления оптимальным размером сварочной ванны.

- Выбор величин тока и напряжения, т. е. управление энергетическим уровнем сварки. При сварке тонких материалов желательно управлять током, и напряжением дуги, изменяя сопротивление плазмы путем регулирования расстояния по высоте между горелкой и местом сварки. Поскольку чувствительность процесса к величине зазора горелка — деталь составляет сотые доли миллиметра, при роботизированной сварке управление энергетическим уровнем эффективнее, чем при ручной.

Для предварительного соединения свариваемых деталей часто приходится выполнять прихваточные швы небольшой длины, которые могут стать источником концентрации напряжений. Система, используя трехмерную СТЗ, формирует адаптивную программу, предназначенную для снижения скорости подачи проволоки или изменения величины тока с целью обеспечения плавности процесса плавление — твердение металла шва.

При использовании присадочного материала для сварки глубоких и широких швов в ЭВМ используется программа расчета тепловых явлений в окружающем шов материале. На основе строится управление металлургическими характеристиками.

Для управления нагревом материала и заполнения металлом больших швов используются продольно-поперечные траектории движения сварочной головки относительно разделки шва. Использование оптимальных форм траектории продольно-поперечного движения может значительно повысить качество шва.

Правильный подбор режима включения и выключения сварочной дуги существенно влияет на качество шва, поскольку несоответствие параметров процесса плавления расчетным данным может привести к образованию кратеров в материале сварочного шва. Кратеры являются точками с повышенной концентрацией напряжений. Они могут стать причиной образования микротрещин и других дефектов сварочного соединения.

Процедуры включения и выключения электрической дуги особенно критичны при сварке алюминия и высокопрочной стали.

Типовая процедура включения предусматривает: зажигание дуги; управляемое увеличение подводимой энергии при движении электрода по спирали к запрограммированной точке; подвод электрода к центральной линии шва; инициация рабочего режима сварки. Процедуры включения устанавливаются подбором величин параметров универсальных процедур, разработанных для экспертной системы. Процедура включения предусматривает предварительный прогрев места сварки, предшествующий заполнению шва металлом.

Соответствующая настройка параметров универсальной процедуры позволяет организовать процедуру выключения, обеспечивающую заполнение концевого кратера расплавленным металлом. Процедура включает в себя этапы: управляемый отвод электрода, управляемое снижение мощности дуги, уменьшение скорости подачи присадочной проволоки, гашение электрической дуги.

Рассматривается многопроходная сварка под управлением адаптивной системы, применяемая для соединения толстостенных конструкций. Работа системы строится на использовании трехмерной СТЗ, содержащей источник структурированного освещения. Процедура трехпроходной сварки содержит следующие этапы [3].

- Процедура включения сварочного процесса предварительно прихваченных деталей, обеспечивающая прогрев шва перед началом сварки на неприхваченном участке.

- За процедурой включения следует корневой проход. Решение о необходимости корневого прохода принимает экспертная система.

- Система выполняет корневой шов, пока не обнаружит место прихватки, после чего обрабатывается участок прихваточного шва. Использование специальной процедуры прихватки существенно улучшает качество шва. Неправильное выполнение прихваточного шва может привести к образованию трещин в материале. Автоматические системы сварки без адаптации неспособны учитывать условия процесса, что приводит к дефектам сварки.

- За корневым проходом выполняется процедура второго прохода, который предшествует первый возврат в начальную точку шва. Затем система в адаптивном режиме сдвигает электрод относительно центральной линии шва.

- Завершение второго прохода служит сигналом ко второму возврату в начальную точку шва и выполнения третьего прохода относительно центральной линии шва.

- За третьим проходом следует процедура выключения, обеспечивающая заполнение концевого кратера.

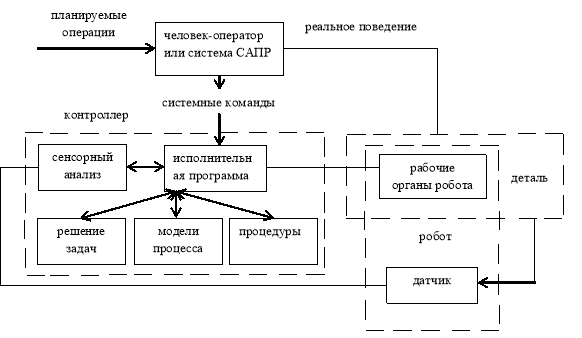

Система имеет иерархическую структуру с распределением функций по пяти иерархическим уровням: 1 — управление рабочим органом робота; 2 — управление функциями-примитивами; 3 — управление движениями по траекториям заданной формы; 4 — управление сварочным модулем; 5 — управление системой.

Простые операции выполняются на нижнем уровне иерархической структуры. Команды сложных задач вводятся на высших уровнях иерархии и в результате порождаются сигналы управления рабочими органами робота. Иерархическая организация структуры системы обеспечивает разделение труда, что упрощает разработку аппаратных средств и программного обеспечения. Конструирование всех уровней иерархии системы проводилось с использованием методов структурного программирования.

На каждом уровне управления используется входная информация для вызова соответствующих подпрограмм следующего более низкого уровня управления, т. е. для обеспечения ветвления. Следовательно, для введения дополнительной команды или использования другого типа датчика требуется введение новой подпрограммы.

Литература:

- Поезжаева, Е.В.Теория механизмов и механика машин. Промышленные роботы: учеб. пособие: в 3 ч. / Е.В. Поезжаева. — Пермь: Изд-во Перм. Гос. тех. ун-та, 2009. — Ч.3. — 164 с.

- Поезжаева, Е.В.Теория механизмов и механика машин. Промышленные роботы: учеб. пособие: в 3 ч. / Е.В. Поезжаева. — Пермь: Изд-во Перм. Гос. тех. ун-та, 2009. — Ч.2. — 185 с.

- Поезжаева, Е.В. Разработка концепции адаптивного отслеживания шва в реальном времени для роботизированной сварки/ Е.В. Поезжаева А.А. Сергеев, М.Н. Мисюров // Молодой ученый. 2015. № 16 (96). С.214 — 218.