В статье рассмотрены современные методы неразрушающего контроля при обследовании участков трубопроводов и соединительных деталей, находящихся в эксплуатации. Описаны области применения приборов, которые используются для контроля, их принципы работы. Анализируются их достоинства и ограничения области применения. Определены оптимальные методы выявления дефектов, намечены критерии улучшения работы приборов.

Ключевые слова: контроль труб, дефектоскопы, обследование труб, неразрушающий контроль, наружные сканеры.

В условиях эксплуатации на протяжении длительного времени трубопроводы подвергаются различным внешним и внутренним воздействиям, в результате чего происходит деградация материала, коррозионные повреждения, возникают и развиваются трещины усталости на поверхностях труб и другие виды дефектов. Несмотря на то, что проектирование трубопроводов по современным кодам и технология изготовления и монтажа должны обеспечить реализацию назначенного ресурса, исключить возможность возникновения таких дефектов не удается. Чтобы избежать серьезных последствий подрастания дефектов, проводят различные обследования, применяя методы неразрушающего контроля. Неразрушающий контроль — контроль надежности основных рабочих свойств и параметров объекта, не требующий выведения объекта из эксплуатации, либо его демонтажа [1].

Современные методы и средства неразрушающего контроля [17], используемые для диагностики трубопроводов, получили широкое развитие и распространение. Наибольшее применение получили такие методы, как магнитные (магнитной анизотропии, магнитной памяти металла, магнитной проницаемости), акустические (импульсные ультразвуковые, волн Лэмба, фазовые, акустической эмиссии), электрические и оптические (визуальные — эндоскопические, лазерные, голографические). Такие методы применяются для выявления различных дефектов: нарушения герметичности, контроля напряженного состояния, контроля качества и состояния сварных соединений, контроля протечек и других параметров, ответственных за эксплуатационную надежность трубопроводов. При этом программы, методы и средства контроля трубопроводов различного назначения (теплопроводов, газопроводов, нефтепроводов, продуктопроводов, водопроводов) незначительно отличается друг от друга [5].

Актуальность данной темы объясняется тем, что в наше время имеется значительное число трубопроводов в эксплуатации и процессе производства; повреждения и разрушение компонентов которых может приводить к серьезным экономическим потерям и пагубным воздействиям на природу [19]. Существенно, что трубопроводы включают много соединительных деталей, как металлических, так и неметаллических, имеющих сложные геометрические формы (узлы), доступ к некоторым частям которых может быть ограничен. В таких случаях методы и технические средства неразрушающего контроля являются оптимальным и максимально удобным решением для проведения обследования определенных районов трубопроводов, без выведения объекта из эксплуатации, а также обследования труднодоступных участков для выявления дефектов.

Дефектоскопия как средство выявления признаков деградации материала трубопроводов и предупреждения аварийных ситуаций [18] естественно находится в поле внимания инженерного и научного сообщества. Постоянно развиваются методы определения размеров, ориентации дефектов, совершенствуется оборудование, проводятся исследования и испытания на выявление характеристик моделей дефектоскопов, а также проводится анализа для последующего улучшения работы средств дефектоскопии.

Вопросам дефектоскопии материалов и конструкций уделяется все большее внимание как у нас в стране, так и за рубежом, о чем свидетельствует непрерывный рост числа учебных центров, задачей которых является подготовка и квалификация специалистов для работы в области разработки методов дефектоскопии и их применения [5].

В связи с актуальностью темы неразрушающего контроля растет число публикаций, в которых исследуются взаимодействия дефектоскопов с трубопроводами. Результат диагностики подобных исследований трубопроводов показал, что нормативная база и приборная часть требуют дальнейшего совершенствования с учетом особенностей системы трубопроводов [2, 3].

Необходимость поддержания трубопроводов в хорошем состоянии заставляет искать новые эффективные методы контроля труб с целью выявления дефектов и трещин, а также коррозии на их поверхности. Появление современных автоматизированных роботов в разных сферах промышленности привело к разработке робота в области дефектоскопии, который позволит уменьшить время диагностирования различных типов трубопроводов, а также сократить затраты на контроль состояния трубопроводов [4].

История самого старого метода контроля показывает наглядный переход от сложного процесса реализации контроля, зависящего от человеческого фактора, к автоматизированным и экологически чистым методам в настоящее время [6].

В настоящее время обследования методами неразрушающего контроля следует производить в соответствии с [13–15], что позволит существенно повысить показатель надежности при эксплуатации [9].

Зарубежные источники, в частности [20–22], рассматривают возможности применения методов неразрушающего контроля для повышения уровня точности результатов.

Особенности критериев по выбору дефектоскопа

Принципы работы дефектоскопов различны, но при этом существует ряд параметров, по которым можно объективно дать оценку оборудованию по проведению диагностики методом неразрушающего контроля [10].

При выборе дефектоскопа следует учитывать:

- Разрешение дефектоскопа. Точность определения размеров(расположения) дефекта.

- Скорость диагностики. Как правило, чем быстрее идёт диагностика, тем ниже точность определения дефекта.

- Способ крепления прибора.

- Уровень защиты прибора от внешних воздействий. К внешним воздействиям можно отнести влагу, давление, осадки и др.

- Температурный режим. Проводя сканирование при критических температурах, прибор может показывать не точные измерения или выйти из строя.

Анализ методов дефектоскопии трубопроводов

Сканеры дефектоскопы [23] используют для обследования трубопроводов. Дефектоскоп- прибор для нахождения дефектов в объектах из различных металлических и неметаллических материалов методом неразрушающего контроля. К дефектам относятся появление коррозии, развитие трещин, нарушение целостности структуры и др.

В данном обзоре рассмотрим следующие дефектоскопы:

Вихретоковые

Ультразвуковые

Магнитно-порошковые

Капиллярные

Вихретоковые дефектоскопы.

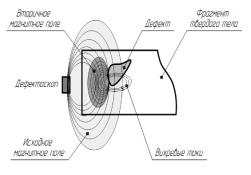

В основе метода вихретоковой дефектоскопии лежит измерение вихревых токов, возникающих возле подповерхностных дефектов в магнитном поле. При возникновении таких токов на исследуемом участке фиксируются показания электромагнитного поля вихревых токов, образующихся при нахождении дефекта. В результате обработки параметров, имеющих отклонения, можно получить информацию о внутренних дефектах (рисунок 1) [8].

Рис. 1. Принцип работы вихретокового дефектоскопа

Достоинства:

Метод позволяет быстро провести диагностику

Результаты контроля с минимальной погрешностью

Сравнительно невысокая стоимость

Высокая чувствительность

Недостатки:

Глубина исследования до 2мм

Контроль может осуществляться на определённых материалах объекта

Надежность оборудования среднее

Ультразвуковой дефектоскоп

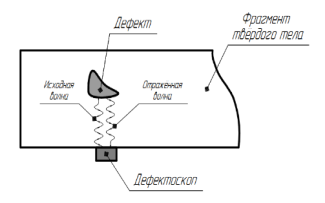

В ультразвуковых дефектоскопах используются эхо-метод и теневой методы контроля. Эхо-метод основан на подаче импульсов и измерении эхо-сигналов (рисунок 2). Принцип действия заключается в отправке ультразвукового сигнала в виде импульса от дефектоскопа к объекту исследования, при этом фиксируется интервал времени прихода эхосигналов, отраженных от дефектов. Метод позволяет обнаруживать поверхностные и глубинные дефекты с различной ориентировкой [7].

Рис. 2. Обнаружение скрытого дефекта с помощью ультразвукового дефектоскопа (эхо-метод)

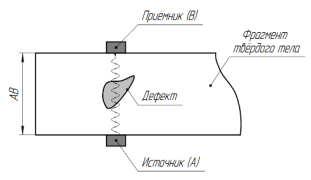

Рис. 3. Обнаружение скрытого дефекта с помощью ультразвукового дефектоскопа

При теневом методе используют отражатели, установленные напротив друг друга (источник (А) и приемник (В)). Если известно расстояние от А до В и измерено время прохождения волн от А к В, то в результате расчетов можно получить распределение скорости распространения волны на определенном участке объекта исследования(рисунок 3). Таким образом можно обследовать участки на наличие дефектов [12].

Достоинства:

Контроль может осуществляться практически из любых материалов

Широкая распространённость метода

Недостатки:

Высокие требования к состоянию поверхности исследуемого тела (тип, габариты, форма)

Стоимость сравнительно высокая

Время контроля от среднего до длительного

Надежность оборудования среднее

Магнитно-порошковая дефектоскопия

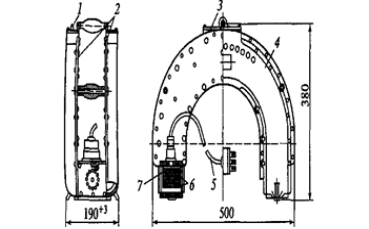

Метод основан на выявлении рассеяния магнитного поля над дефектами (рисунок 4). Этот метод является самым наглядным, т. к. принцип обследования заключается в нанесении магнитного порошка на исследуемый участок, в результате чего при действии магнитного поля частицы намагничиваются и соединяются. Визуально можно наблюдать скопления порошка в зонах трещин. Данный метод позволяет контролировать различные по форме детали, сварные швы, внутренние поверхности отверстий [11].

Рис. 4. Магнитно-порошковый дефектоскоп: 1 – выключатель, 2 – сердечник, 3 – клеммовый щиток, 4 – корпус, 5 – трехжильный кабель, 6, 7 – намагничивающая и дополнительная катушки

Достоинства:

Эффективное и быстрое нахождение поверхностных дефектов

Визуально наглядные результаты

Низкая стоимость

Высокая надежность оборудования

Недостатки:

Трудности, возникающие при размагничивании больших деталей

Недоступность контроля в стыках или узлах, не прибегая к разборке

Невозможность контроля деталей из пластмассы, цветных металлов и некоторых видов сталей.

Ограниченная глубина

Капиллярный дефектоскоп

Метод капиллярной дефектоскопии [24] позволяет обнаруживать невооружённым глазом тонкие поверхностные трещины и несплошности материала. Полости поверхностных трещин заполняют специальными индикаторными веществами (пенетрантами), проникающими в них под действием сил капиллярности. На очищенную от избытка пенетранта поверхность наносят тонкий порошок белого проявителя (окись магния, тальк и т. п.), обладающего сорбционными свойствами, за счёт чего частицы пенетранта извлекаются из полости трещины на поверхность, обрисовывают контуры трещины и ярко светятся в ультрафиолетовых лучах.

Достоинства:

Высокая надежность оборудования

Время контроля среднее

Недостатки:

Нахождение исключительно дефектов, выходящих на поверхность

Результаты обзора

Резюмируя достоинства, недостатки и принципы действия различных методов [16], можно сделать следующие выводы:

Эффективность выявления коррозионных повреждений (наружных и внутренних) с помощью ультразвуковых дефектоскопов может быть повышена в результате дополнительной обработки результатов дефектоскопии.

Для обследования трубопроводов оптимальными по своим характеристикам и широкому распространению являются ультразвуковые и вихретоковые дефектоскопы.

С внедрением новых моделей дефектоскопов производительность увеличивается, но требуются квалифицированные и подготовленные специалисты для работы с более современной техникой.

Требования в нормативных документов к капиллярному контролю принципиальных различий не имеет, важна чувствительность.

Особое внимание стоит уделять материалу исследуемой поверхности, т. к. от этого зависит точность диагностики и минимальная погрешность.

Адаптация средств вихретокового контроля к электромагнитным свойствам поверхности может значительно увеличить достоверность контроля и уменьшить присутствие человеческого фактора.

Заключение

В результате проведенного обзора видно, что необходимо проводить дальнейшие исследования для усовершенствования оборудования. Также новые разработки могут существенно повысить надежность диагностики и выявлять проблему контроля состояния труб в отрасли международного уровня.

Своевременное и достоверное определение размеров и конфигурации дефектов исключительно важно для оценок остаточного ресурса компонентов трубопроводов, для планирования и выбора технологии восстановления поврежденных участков, для назначения сроков проведения инспекций.

Литература:

- Афанасьев В. Б., Чернова Н. В. Современные методы неразрушающего контроля // Успехи современного естествознания. — 2011. — № 7 — С. 73–74

- Шмаков В. А., Смирнов Ю. Н., Гиззатуллин Р. Р. Планирование ремонта магистральных трубопроводов по результатам внутритрубной диагностики // Роль науки в развитии топливно-энергетического комплекса. Матер. научн.-практ. конф. 24 октября 2007 г. − Уфа, 2007. — С. 90–92.

- Зубаилов Г. И., Гумеров К. М., Гиззатуллин Р. Р. Ударная вязкость металла и прочность трубопровода // Проблемы и методы обеспечения надежности и безопасности систем транспорта. Матер. научн.-практ. конф. 22 мая 2007 г. — Уфа, 2007. — С. 169–171.

- Поезжаева Е. В. Разработка робота для контроля трубопроводов / Е. В. Поезжаева, А. Г. Федотов, П. В. Заглядов // Молодой ученый. — 2015. — № 16. — С. 218–222.

- Потапов, И. А. Акустические методы и средства неразрушающего контроля и дистанционной диагностики трубопроводов [Текст]: автореф. дис. канд. техн. наук 05.02.11/ Потапов Иван Анатольевич. — Санкт-Петербург, 2007. — С. 26–30.

- Сайфутдинов С. М. Капиллярный контроль: история и современное состояние. М., 2008.

- Жумаев К. К. Выявление внутренних и наружных дефектов трубопроводов ультразвуковыми дефектоскопами [Текст] / К. К. Жумаев, Н. О. Каландаров // Молодой ученый. — 2014. — № 16. — С. 67–68.

- Зацепин Н. Н. Исследование магнитного поля вихревых токов над поверхностными дефектами. Дефектоскопия, 1969, № 4, с. 104–112.

- Р Газпром 2–2.3–620–2011. Методика расчета показателей надежности при эксплуатации объектов линейной части. М., 2011.

- Чистяков В. В., Молотков С. Л. Сравнительный анализ технических возможностей ультразвуковых дефектоскопов общего назначения. В мире неразрушающего контроля. 2002 № 2 с. 40–44.

- Григорьев П. А., Фридман JI.A., Халилеев П. А. Намагничивающая система дефектоскопа для контроля труб подземных магистральных трубопроводов.- Дефектоскопия. 1976, № 4, с.7–17.

- Гурвич А. К., Ермолов И. Н. Ультразвуковой контроль сварных швов.-Киев: Техшка,-1972.

- СНиП III-18–75. Металлические конструкции. М., 1976.

- ГОСТ 23118- 99. Конструкции стальные строительные. Общие технические условия. М., 2001.

- Пособие по методам контроля качества сварных соединений металлических конструкций и трубопроводов, выполняемых в строительстве (к СНиП III-18–75)/ ЦНИИПроектстальконструкция им. Мельникова. –М.: Стройиздат, 1988.

- ГОСТ 18353–79. Контроль неразрушающий. Классификация видов и методов. М., 2004.

- Клюев В. В. Неразрушающий контроль и диагностика. Справочник. -2003.- С. 10–15.

- Щербинский В. Г. Методы дефектоскопии сварных соединений. -1987.- С. 57–64

- Дмитриева В.Д, Мишукова Б. Г. Эксплуатация систем водоснабжения, канализации и газоснабжения. -1988. — С. 124

- Kline R. A., Hsiao C. P., Fidaali M. A. Nondestructive evolution of adhesively bonded joints//Trans.ASME: J.Eng. Mater and Technol. 1986. — 108. — N 3. s. 214–217.

- Pollock A. A. Nondestructive Testing. 1969, — 9. — s. 178.

- Defect Detection in Stainless Stel Uranus 45 FiG-Welded Joints // Materials Evaluation. 1987, -45, N 3, s. 348–352.

- Васильев Н. Н., Исаакян Н. О., Смолянский В. А. Дефектоскоп // Технический Железнодорожный словарь. М., Государственное транспортное железнодорожное издательство.1951.

- Филинов М. В. Капиллярный контроль. –М.: Машиностроение. -2004. С. 736.