Рассмотрено современное состояние и тенденции мирового и российского производства железа прямого восстановления, а также проблемы транспортного обеспечения поставок данной продукции. Сопоставлены положительные свойства железа прямого восстановления металлургических процессов по сравнению с ломом черных металлов и чугуном.

Ключевые слова: железо прямого восстановления, тенденции, транспортировка.

Применение технологий по производству железа прямого восстановления в основном в виде металлизированных окатышей DRI (Direct Reduced Iron) и горячебрикетированного железа НBI (Hot Briquetted Iron) как и несколько десятилетий назад, считается одним из самых перспективных направлений для эффективного развития мировой металлургии [1].

Электроплавка, технология которой основана на использовании в составе шихты первородных материалов, позволяет получать сталь той же чистоты по содержанию азота и цветных металлов, что и в кислородном конвертере [2, 3]. Но применение в шихте электродуговых печей первородных материалов существенно влияет на стоимость сходного сырья, которая составляет до 65 % стоимости произведенной стали. Шихтовые материалы с использованием железа прямого восстановления, чугуна должны выбираться не только на основе рыночных цен и издержек на их переработку, но и с учетом качества получаемого металла [4,5]. Проблемы возможного дефицита качественного лома и высокие цены, а также стремление производителей сортового и тем более плоского проката повысить качество металлопродукции заставляют вести поиск заменителей лома, таких как железо прямого восстановления, карбид железа и передельный чугун.

Металлизованные железорудные окатыши, или железо прямого восстановления (DRI), играют все более важную роль в развитии мировой сталеплавильной промышленности. Еще с 1980-х гг. началось широкое распространение этого процесса, когда в горно-металлургическом комплексе широкое применение получило распространение природного газа, который идеально подошел для прямого восстановления железной руды. Кроме того, помимо природного газа, в процессе прямого восстановления железа оказалось возможным использование продуктов газификации углей, попутного газа нефтедобычи и другого топлива-восстановителя. Технологические изменения, происшедшие в 1990-е гг., позволили значительно снизить капиталоемкость различных процессов прямого восстановления железа, в результате чего произошел новый скачок в производстве продукции DRI, который продолжается до сих пор.

По итогам 2010 г. мировое производство прямовосстановленного железа достигло максимальной величины за свою историю — 71 млн т. Доля мирового потребления прямовосстановленного железа составляет 5 % от общего объема ресурсов (1, 6 млрд т) для производства стали. Согласно ожиданиям ведущей компании разработчика технологий Midrex, в ближайшие 15–20 лет мировое производство DRI может удвоиться благодаря доступности природного газа, росту штрафных санкций и ограничений в отношении грязных металлургических технологий.

В связи с мировым кризисом выпуск DRI железа в январе-июле 2015 текущего года снизился на 23,8 % по сравнению с прошлым годом -до 35,913 млн т., и по итогам года мировое производство ожидается на уровне 62–64 млн.тонн.

В региональном плане это снижение выглядит следующим образом. Производство DRI в наибольшей степени уменьшилось в Мексике, Аргентине и Индии. В Мексике оно сократилось на 5,1 % до 3,349 млн т, в Аргентине — на 4,1 % до 595 тыс. т, в Индии — на 5,8 % до 11,139 млн т. В тоже время в ряде стран оно увеличилось. В Венесуэле выпуск поднялся на 11,6 % до 843 тыс. т, в ЮАР — на 9,6 % до 957 тыс. т, в ОАЭ — на 21,9 % до 1,837 млн т. В Иране он вырос на 5,8 % до 8,627 млн т, в Египте — на 8,8 % до 1,963 млн т.

Известно, что использование DRI или HBI при выплавке стали в электродуговых печах позволяет производить наиболее высококачественный, чистый по вредным примесям металл, пригодный для использования не только в стандартных отраслях промышленности, но и также в областях, где применяются высокие технологии. В основных процессах получения DRI-HBI достигается не только низкое содержание серы и фосфора (приходящих из угля и кокса), но и других примесей, таких как медь, свинец, цинк, характерных для переработки лома. Качество стали из DRI получается очень высоким (Табл.1) [6].

Таблица 1

Измерение уровней содержания в электростали остаточных элементов (Cu, Cr, Ni) и азота в зависимости от доли добавки в металлошихту электродуговой печи чугуна или железа прямого востановления

|

Показатель |

Изменение количества электоростали в зависимости от доли (%) в металлошихте чугуна или железа прямого восстановления |

||||

|

|

0 |

25 |

50 |

75 |

100 |

|

Суммарное содержание (Cr, Ni, Cu), % |

0,28–0,45 |

0,22–0,35 |

0,15–0,26 |

0,07–0,15 |

0,03–0,1 |

|

Содержание азота,ppm |

80–116 |

55–80 |

40–60 |

20–35 |

10–20 |

В связи с принятием концепции устойчивого развития рециклингу вторичных металлов уделяется все большее внимание [7, 8]. Степень рециклинга черных металлов в индустриально развитых странах мира достигает значений 0,4–0,42, т.е значительная доля железа возвращается для повторного использования в новом оборудовании, конструкциях и прочее. Однажды добытое в виде железной руды, железо, как химический элемент в современном мире многократно используется, прежде чем окончательно превратится в ржавчину или же окажется на свалке.

К сожалению, имеющиеся в ломе включения цветных металлов — меди, цинка, хрома и др., когда они попадают в плавку металлургической печи на современном этапе развития технологии, не могут быть удалены из сплава полностью. Инородные атомы цветных металлов нарушают правильную структуру стали и снижают ее прочностные характеристики, особенно пластичность.

Выделение цветных металлов из заготавливаемого первичного смесевого лома приходится осуществлять еще до плавки, путем вырезки таких включений -механической или огневой [9, 10]. Однако полностью очистить смесевой лом от цветных металлов не удается. Соответственно активно проявляется в последнее десятилетие тенденция ухудшения качества лома [11, 12]. Кроме того, в России годовые объемы заготовки лома в виду кризиса падают [12, 13]. Поэтому для производства качественных сталей возрастает потребность в чистом железосодержащем сырье [14, 15].

Все эффективные методы прямого восстановления фактически используют единственный процесс: богатое железорудное сырье (мелкий концентрат или окатыши) восстанавливается специальной газовой смесью до содержания железа 85–90 %. [16].

Именно поэтому основное производство железа прямого восстановления главным образом сосредоточено в странах, обладающих запасами природного газа и железной руды, большими запасами нефти (попутного газа), а также ограничены в запасах металлолома. Такие производства сосредоточены в странах Латинской Америки, Ближнего и Среднего Востока. Одним из существенных недостатков DRI является окисляемость при перевозках. Поэтому в мире продается только 20–25 % всего производимого DRI. Остальное используется в собственном производстве преимущественно в горячем виде.

DRI, продаваемый на мировом товарном рынке, для улучшения его транспортабельности и многократного снижения окисляемости подвергается технологической операции, в ходе которой создается на внешней поверхности оксидная пленка, препятствующая дальнейшему окислению [17].

Горячебрикетированное железо является наиболее дорогостоящим товаром. Благодаря брикетированию и упрочнению внешнего поверхностного слоя ГБЖ обладает наилучшей транспортабельностью, безопасностью при перегрузках и перевозках различными видами транспорта. Потенциально DRI и ГБЖ может быть использовано на любых рынках, где производится сталь.

На сегодняшний день в мире широко распространена технология компании Midrex, состоящая из доизмельчения и окомкования исходной руды с последующим упрочняющим обжигом окисленных окатышей. Сегодня по технологии Midrex производится около 60 % от общего производства железа прямого восстановления во многих станах мира.

Среди крупных предприятий, использующих технологию Midrex, российский Оскольксий ЭМК, который с 1983–1987 построил и запустил четыре модуля с производительностью около 1,7 млн. т. в год металлизованных окатышей DRI.

По иной технологии получения горячебрикетированного железа HYL/Energiron работает российский Лебединский ГОК. Еще 1999 г. он запустил в эксплуатацию модуль по производству HBI мощностью 0.9 млн. т в год, а в 2007 г. Лебединский ГОК запустил еще один модуль по этой же технологии 1,4 млн. т в год. В настоящее время производственная мощность ЛГОКа составляет 2,4 миллиона тонн в год.

Если рассматривать мировой рынок то крупнейшими производителями продукции DRI являются Индия, Иран, Россия Венесуэла, и Мексика на долю которых приходится около 70 % всего производства в мире. Эти страны также являются производителями чугуна. Из зарубежных стран только Индия и Иран обладают запасами железной руды и газа и именно в этих странах DRI развивался быстрее, чем производство чугуна.

Из вышеуказанных лидером в части выпуска DRI и его аналогов является Индия, которая по-прежнему далека от избытка газа (в т. ч. попутного, сланцевого или сжиженного). Эта страна чаще использует не газовые, а упрощенные угольные технологии, выпуская более половины продукции весьма нестабильного и низкого качества. Развивающаяся Индия имеет до 45 % электросталеплавильного производства от всего объема производственных стальных мощностей. При этом в стране небольшие ресурсы металлического лома, и малые ресурсы коксующихся углей. Но Индия богата высококачественной железной рудой и имеет большие запасы бурового угля, который газифицирует. В прочем Россия и Китай, как и Индия, обладают также природным газом, запасами железных руд и имеют значительные перспективы в развитии DRI.

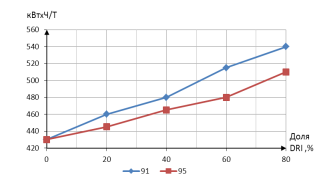

Однако для России есть ряд факторов мешающих резкому скачку в производстве DRI. Во-первых, Россия на сегодняшний момент полностью обеспечена ломом, который по себестоимости дешевле DRI. Кроме того, российский опыт использования DRI в электропечах показывает более высокую эффективность лома, по сравнению c DRI из-за того, что DRI содержит значительное количество неметаллической фазы. Ввиду этого, увеличивается расход электроэнергии на производство 1 т стали. (Рис.1) [6].

Рис. 1. Сравнительное измерение расхода электроэнергии при электродуговой плавке и различной доли губчатого железа в металлошихте, при металлизации 91 % и 95 %

DRI будет востребован в РФ повсеместно, когда количество сильно загрязненного лома превысит критическую отметку и необходимо будет его разбавлять чистым компонентом.

Во-вторых, почему может быть востребован DRI в России — это если его цена будет ниже лома. Последние данные показывают, что запасы лома довольно существенны, но в ближайшем будущем Россия будет испытывать дефицит лома.

В настоящее время использование DRI в России имеет региональный аспект. Предприятия по производству окатышей потребляют много природного газа, который в данной технологии является источником углерода, как восстановителя железа. Тем самым на 1 т произведенной стали снижается потребность в поставках металлургического угля и кокса. Соответственно, металлургические комбинаты Юга и Центра европейской части страны, которые из-за исчерпания, в основном, запасов донбасских качественных металлургических углей вынуждены работать на угольном сырье Кузбасса в большей мере заинтересованны в окатышах. Для Оскольского ЭМК окатыши являются основным железосодержащим сырьем, производимым из местной богатой железной руды КМА.

Принятый курс стран ЕС на снижение зависимости Западной Европы от трубопроводных поставок природного газа из России позволил в последние годы выделять большие объемы газа для отечественной металлургии. В пересчете на 1 т восстановителя прокачка газа по имеющимся трубопроводам экономичнее дальних железнодорожных перевозок металлургических углей Кузбасса.

В связи ростом производства природного газа на о. Сахалин и его шельфе, а также успешного строительства газопровода Сахалин- Хабаровск- Дальний Восток только в последнее пятилетие возникла уникальная возможность формирования нового Дальневосточного металлургического кластера. До настоящего времени единственный в регионе Амурский металлургический завод производил сталь исключительно путем переплавки лома черных металлов.

Крупнейшая золотопромышленная группа России Петропавловск несколько лет поэтапно реализует проект Дальневосточного металлургического комбината (ДВМК), в состав которого войдет производство гранулированного чугуна по инновационной японской технологии ITmk3 (Iron Technology Mark 3), а также 3 новых собственных карьера для добычи железной руды. Первый Олекминский ГОК в Амурской области в 30 км от БАМа уже вступил в строй. В 2013 году здесь было произведено 1 млн. тонн железорудного концентрата, а также более 150 тыс тонн ильменитового концентрата. В Еврейской автономной области к концу 2015 года введена в эксплуатацию обогатительная фабрика на новом Кимкано-Сутарском ГОКе, который будет разрабатывать одноименное железорудное месторождение с запасами 764 млн. тонн руды. В 2014 году на этом месторождении добыто 3,4 млн. т руды, а когда ГОК выйдет на проектные показатели добыча железной руды составит не менее 10 млн. т в год.

На третьем Гаринском ГОКе в настоящее время ведутся подготовительные и вскрышные работы. Данный объект включен в “Программу развития Дальнего Востока”.

Производственная мощность первой очереди ДВМК, который будет строиться после ввода ГОКов, по проекту составляет до 1 млн т железа прямого восстановления в год, или гранулированного чугуна. Договор с Амурским металлургическим заводом предусматривает поставку всей продукции первой очереди российскому производителю.

Всего в России выпускается порядка 5 млн. т железа прямого восстановления в год.

Китай значительно наращивает сталеплавильные мощности, но развивает в первую очередь конверторное производство, где используется чугун и металлолом. DRI может быть использован в металлургии Китая, но цена его должна быть на уровне металлолома. При этом необходимо учитывать, что Китай в перспективе будет использовать свой собственный лом и его будет там достаточно. В настоящий момент Китай производит в электропечах около 54 млн. т стали в год и конечно для продукта DRI место найдется всегда, но какая будет его рыночная цена.

Свежий твердый металлизованный продукт обладает склонностью к вторичному окислению. Окисление свежевосстановленного губчатого железа может развиваться очень бурно. Выделение тепла при окислении и разогрев массы металлизованного материала приводит к самовозгоранию. Случаи серьезных пожаров имели место при транспортировке окатышей как в мировой, так и в отечественной практике.

Вторичное окисление связано с наличием избыточной поверхностной энергией металлизованного материала (или губчатого железа), которая обусловлена высокой пористостью кусков данного материала. Рост температуры восстановления в производственной технологической установке с 400 до 1000 °С приводит к уменьшению свободной поверхности кусков губчатого железа на 2,5–3 порядка с соответствующим увеличением температуры самовозгорания, связи с этим охлаждение губчатого железа в воде или воздухе неприемлемо.

Охлаждение окатышей на воздухе, кроме рисков самовозгорания, вызывает уменьшение степени металлизации с 97 до 85 % и ухудшение технико-экономических результатов сталеплавильного процесса. Поэтому, по одному их базовых вариантов, ведут технологический процесс в агрегате с контролируемой газовой средой, состоящей из смеси кислорода и азота с образованием на поверхности защитной оксидной пленки. При низкотемпературном окислении свежевосстановленного железа при < 570 °С почти вся окалина (защитная пленка) состоит из Fe3O4< и только сверху образуется тонкий слой Fe2O3. При этом скорость окисления связана преимущественно со скоростью роста слоя Fe3O4. При > 570 °С основной окисленный слой состоит из FeO и только тонкий наружный слой- из Fe3O4 и Fe2O3 [18].

В мировой практике DRI (окатыши) выпускаются двух групп. Окатыши первой группы производят для внутреннего потребления металлургических комбинатов полного цикла. Такие окатыши передаются в другие цеха металлургического завода. В качестве товарного продукта для производства стали для внутреннего или же внешнего рынка окатыши выпускают второй группы — с прочной оксидной пленкой, защищающей от дальнейшего окисления материал окатыша внутри него [19].

Перевозка окатышей морем и перевалка в морских портах считаются наиболее опасными транспортными процессами, ибо брызги и морские туманы содержат много влаги и загрязнены ионами химических элементов, взаимодействующими с защитной окислительной пленкой окатыша.

Мировая морская практика неоднократно фиксировала случаи самовозгорания окатышей и пожары в трюмах судов, которые в большинстве своем удавалось подавлять благодаря действию эффективных судовых систем пожаротушения и героическим действиям экипажей. Ввиду этого, перевозка окатышей по схеме “от двери-до двери” требует применения взаимоувязанных транспортных технологий на всем пути следования, а также специализированных мер, обеспечивающих безопасность [20].

При транспортировке товарных партий окатышей определенного химсостава ряд производителей применяют стальные крупнотоннажные или мягкие контейнеры [21,22]. Контейнер на всем пути следования значительно лучше защищает груз от внешних условий, осадков и от попадания извне инородных частиц с загрязненным воздухом [23, 24].

Горячебрикетированное железо в транспортном отношении наиболее безопасно, так при брикетировании происходит существенное уплотнение внешней поверхности, однако как продукт более высокой степени переработки оно имеет и более высокую стоимость на мировых рынках.

Несмотря на экономический кризис железо прямого восстановления остается востребованным на мировом рынке.

Литература:

- Цвик Г., Сандовал И., Браун У., Фархади А. Постоянное совершенствование технологии прямого восстановления железа // Черные металлы. 2006.№ 5. С. 17–20.

- Сёмин А. Е., Смирнов Н. А. От лома до качественной стали // Электрометаллургия. 2008. № 5. С. 44–46.

- Кириченко И. С., Лернер В. К., Сипаро К. А. Тенденции экспорта российского чугуна // Молодой ученый. 2015. № 23.(103) С. 155–160.

- Семин А. Е., Шевцов Н. А. Использование жидкого чугуна при производстве электростали // Электрометаллургия. 2009. № 1. С. 2–8.

- Супрун В. Н., Семин А. Е. Плавление лома и предъявляемые к нему требования // Рынок вторичных металлов. 2007. № 2. С. 24.

- Супрун И. В. Мини-заводы: плюсы и минусы // Рынок вторичных металлов. 2004. № 5. С. 15–17.

- Кириченко С.А. Тенденции экспорта российского лома // Национальная металлургия. 2002. № 5. С. 23–27.

- Гагарский Э. А., Кириченко И. С. Концепция устойчивого развития и новые подходы в сфере рециклинга металлов и техногенного сырья // Вторичные металлы. 2013. № 3. С. 34.

- Кириченко С. А., Кириченко И. С. Морской экспорт лома // Вторичные металлы. 2012. № 4. С. 35.

10. Кириченко И. С. Экспорт лома в I полугодии // Вторичные металлы. 2012. № 5. С. 38.

- Кириченко С. А., Кириченко А. С. Упущенные возможности при морском экспорте лома // Вторичные металлы. 2009. № 6. С. 21.

- Кириченко И. С. Экспорт лома черных металлов в 2012 году // Вторичные металлы. 2013. № 2. С. 37.

- Кириченко А. С., Сипаро К. А., Букин А. В. Экспорт черного лома и проблемы обеспечения морских перевозок // Вторичные металлы. 2014. № 5. С. 20.

- Чижиков А. Г., Семин А. Е., Черноусов П. И. Среднесрочный прогноз ситуации на рынке черных металлов // Вторичные металлы. 2011. № 6. С. 29.

- Чижиков А. Г., Черноусов П. И., Чижикова И. И. Сырьевая безопасность предприятий черной металлургии РФ // Вторичные металлы. 2010. № 5. С. 32.

- Боковиков Б. А., Горбачев В. А., Евстюгин С. Н., Клейн В. И., Кутузов А. А.Углерод как восстановитель при производстве частично металлизированных окатышей // Сталь. 2014.№ 8. С. 28–29.

- Тлеугабулов С. М., Степанов А. Т., Киекбаев Е. Е., Черный Н. В. Новые способы производства окатышей из железнорудного концентрата Соколовско-Сарбайского горно-обогатительного производственного объединения // Металлург. 2009.№ 11. С. 32–33.

- Маерчак Ш. Производство окатышей./ Пер. со словац. — М.: Металлургия. 1982. — 232с.:ил.

- Гудим Ю. А., Голубев А. А., Овчинников С. Г., Зинуров И. Ю. Перспективная технология производства стали с использованием лома и металлизированного сырья // Металлург. 2009.№ 4. С. 32–35.

- Гагарский Э. А., Кириченко С. А., Полянцев Ю. Д., Дугин Г. С. Транспортно-технологические системы на основе укрупненных грузовых единиц — главный фактор энергоэффективного инновационного развития транспорта // Интегрированная логистика. 2013.№ 6. С. 33–37.

- Гагарский Э. А., Кириченко С. А. Зарубежный и отечественный опыт перевозок наливных, насыпных и навалочных грузов в универсальных контейнерах на принципах логистики // Транспорт: наука, техника, управление. 2009.№ 12. С. 26–29.

- Кириченко С. А., Кириченко А. С. Антикризисная контейнеризация // Вторичные металлы. 2009. № 3. С. 70.

- Гагарский, Э.А., Кириченко, С.А., Кириченко, А.С. Контейнеризация в ферросплавной промышленности // Бюллетень транспортной информации. 2011.№ 5. С. 3–6.

- Гагарский Э. А., Кириченко С. А., Полянцев Ю. Д., Дугин Г. С. Укрупненные грузовые единицы в транспортно-технологических системах — главный фактор энергоэффективного развития транспорта // Транспорт: наука, техника, управление. 2015.№ 1. С. 68–70.