Головной процесс производств нефтяных масел — перегонка мазута с выделением масляных дистиллятов и остатка — гудрона. Мазут перегоняют в ректификационных колоннах в вакууме, основная цель перегонки — получить масляные фракции с узкими пределами вскипания, а также обеспечить минимальное налегание фракций и исключить попадание смолисто-асфальтеновых веществ в дистилляты.

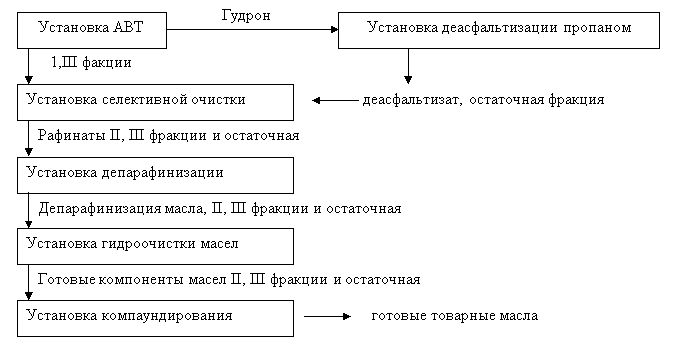

Производство масел включает следующие операции: А) Получение нескольких дистиллятных масляных фракций: 300-400оС, 400-550оС, 450-500оС, гудрона фракции выше 500оС; В) Очистку фракции от нежелательных компонентов и депарафинизацию, деасфальтизацию гудрона с применением избирательных растворителей. В) Гидроочистку компонентов; Г) Смешение до очищенных компонентов в различных соотношениях друг с другом и присадками.

Дистиллятные фракции подвергаются очистке селективными растворителями (фенолом) депарафинизации (раствором метилэтилкетона, бензола-толуола), гидроочистке на катализаторах. Остаточные базовые компоненты получают двумя способами: деасфальтизацией гудрона пропаном с последующей селективной очисткой фенолом (вариант 1) или очисткой гудрона парными растворителями (вариант 2). Остаточный рафинат затем подвергается депарафинизации и доочистке.

В схемах производства масляных дистиллятов, как правило, включают одну вакуумную колонну. В них происходит разделение па масляные фракции. Число тарелок в вакуумной колонне ограничено, так как с их увеличением повышается давление в зоне испарения, при равном вакууме наверху колонны. В результате снижается при равной температуре нагрева мазута доля отгона дистиллятов в печи уменьшается количество тепла, вносимого в колонну.

На рисунке приведена схема переработки углеводородного сырья (схема производства товарных масел).

Объектом исследования служило отработанное веретенное масло АУ ТSh 39.3 — 178:1999. Для его очистки от нежелательных компонентов выбрали силикагель КСК. Т. к. промышленный силикагель (табл.1) имеет более низкую емкость, то его активировали по специальной методике.

Таблица 1

Техническая характеристика силикагелей, применяемых при хроматографии

|

№ |

Марка силикагелей |

Насыпной вес с утряской в г/см3 |

Структура |

Влагоемкость в вес % при относительной влажности воздуха |

Примечание |

||||||||

|

Поверхность м2/г |

Истинный уд.вес, г/см3 |

Кажущийся уд.вес, г/см |

объем см3/г |

Средний радиус пор А |

Пористость, % |

||||||||

|

20 |

40 |

60 |

100 |

||||||||||

|

1 |

КСК № 2 |

0,39 |

338 |

2,240 |

0,611 |

1,19 |

70 |

72,7 |

2,5 |

4,6 |

7,8 |

119 |

Прокаленная |

|

2 |

КСК № 2,5 |

0,46 |

376 |

2,244 |

0,706 |

0,971 |

51,6 |

67,4 |

2,2 |

4,6 |

8,7 |

97,9 |

- |

|

3 |

КСС № 3 |

0,50 |

522 |

2,236 |

0,729 |

0,925 |

35,4 |

67,4 |

2,9 |

5,7 |

13,5 |

87,1 |

- |

|

4 |

КСС № 4 |

0,58 |

650 |

2,235 |

0,831 |

0,760 |

23,4 |

62,8 |

2,4 |

7,4 |

20,1 |

70,4 |

- |

|

5 |

КСМ № 5 |

0,66 |

715 |

2,250 |

0,980 |

0,575 |

16,1 |

56,4 |

4,4 |

15,5 |

34,9 |

56,8 |

Прокаленная |

|

6 |

КСМ № 6п |

0,87 |

527 |

2,255 |

1,353 |

0,296 |

11,2 |

40 |

5,7 |

15,2 |

24,7 |

26,9 |

- |

|

7 |

КСМ-1 6с |

0,87 |

624 |

2,179 |

1,218 |

0,362 |

11,6 |

44,1 |

11,3 |

20,5 |

33,1 |

34,8 |

сухие фр. 2,5-0,5 Зак. 1290 |

Определяли селективность и динамическую емкость активированного силикагеля по следующей методике [2]. 2 %-ный эталонный раствор органического вещества в циклогексане пропускали в стеклянной колонке через 10 г — адсорбента (фр. 0,25-0,5 мм предварительно дегидратированного) до его полного насыщения, т. е. когда температура концентрации фильтрата (t3) станет равной температуре кристаллизации исходного эталонного раствора (t2). Так как температура кристаллизации исходного циклогексана (t1) и эталонного раствора (t2) определяется заранее, то весь анализ сводится к определению температуры кристаллизации фильтрата (t3). Фильтрат отбирается по объему порциями 12,85 мл (что соответствует 10 г).

В каждой порции определяют температуру кристаллизации (t3), а затем вычисляют количество адсорбированного вещества (мол. %) по формуле:

![]()

Мольные проценты адсорбированного вещества можно пересчитать в массовых процентах по формуле:

![]()

где, М — молекулярная масса вещества;

84,16 — молекулярная масса циклогексана.

Количество адсорбированного вещества в весовых процентах для каждой порции фильтрата пересчитывали на граммы, суммировали и относили к 100 г адсорбента (точность метода ± 1 %).

Литература:

- Фукс Ф.Н. Очистка нефтепродуктов. М., 1974, 190 с.

- Рябова Н.Д. Адсорбенты для светлых нефтепродуктов. Ташкент, Фан, 1975. 144 с.

- Казакова Л.П., Крейн С.Э. Физико-химические основы производства нефтяных масел. М., Химия, 1978, 320 с.

- Адсорбенты для анализа и разделения нефтепродуктов, Ташкент, ФАН, 1975, 141 с.