Производственные процессы требуют использования все большего числа методов автоматизации. На помощь приходит множество систем по улучшению качества и упрощения производства. Одной из таких систем является система технического зрения. Рассмотрены различные отрасли применения систем технического зрения и задачи, решаемые с помощью систем технического зрения.

Ключевые слова: система технического зрения, автоматизация процессов, ручной хват.

Автоматизированные производственные системы, в которые детали перемещаются от одного обрабатывающего участка к другому с фиксированной пространственной ориентацией, оказываются экономически неэффективными при выпуске малых партий изделий из-за большого вклада специализированных фиксирующих приспособлений в стоимость продукции. В этих условиях большие перспективы имеют «бесфиксаторная» технология, в которой необходимая информация о пространственных характеристиках детали обеспечивается системами технического зрения (СТЗ) [1].

Что же такое СТЗ? Системами технического зрения называютсенсорные устройства, обеспечивающие получение изображений рабочих сцен и объектов, их преобразование, обработку и интерпретацию с помощью ЭВМ, а также передачу результатов управляющему устройству робота. Среди различных систем очувствления роботов СТЗ обладают наибольшей информативной емкостью, обеспечивая по некоторым оценкам от 80 до 90 % всей необходимой для успешного функционирования робота информации.

Техническое, или машинное, зрение реализует сложный процесс выделения, идентификации и преобразования видеоинформации, который содержит шесть основных этапов: 1) получение (восприятие) информации; 2) предварительная обработка; 3) сегментация; 4) описание; 5) распознавание и 6) интерпретация.

Для широкого круга практических задач, для правильного выполнения очередной операции достаточно знать, объект какого типа находится в данный момент на линии, а пространственное положение однозначно определяется его типом. На предприятиях нередко используется система технического зрения, включающая в свой состав микропроцессор и камеру на базе твердотельной линейки фотоприемников. Форма детали дает информацию, необходимую для принятия системой правильного решения [2].

Также используются более сложные системы технического зрения. Они позволяют идентифицировать маркировку, например, автомобиля. Маркировка содержит информацию о всех деталях, которые должны быть смонтированы на кузове одного типа. Другие виды СТЗ используются для классификации пластиковых корпусов, находящихся на конвейере, выбор (в соответствии с результатами классификации) и автоматической смены схвата робота, удаляющего заусенцы с деталей. Данная система также обеспечивает информацию о положении корпуса, достаточную для правильного захвата его роботом и ориентирования по отношению к обрабатывающему инструменту. Процедура перестройки состоит в программировании робота на новую траекторию перемещения инструмента и «обучении» зрительной системы новому типу деталей.

Использование СТЗ может охватывать множество сфер производства. СТЗ применяется для обработки целого ряда наборов валов. Некоторые из типов деталей настолько похожи, что их невозможно различить по внешним очертаниям. В этих случаях робот подносит деталь ко второй камере, которая воспринимает изображения специальной маркировки на валу.

Помимо этого, СТЗ может решать важную задачу выборки деталей требуемого типа из бункеров, содержащих разнотипные детали. Во время работы компоненты находятся вокруг рабочего места. При автоматизации процесса сборки нужно использовать метод машинного видения для обеспечения манипулятора нужной ему информацией. Свое применение в промышленности находят методы обработки бинарных изображений, однако эти методы требуют:

- Наличия резкого контраста между фоном и изображением

- Отделения деталей друг от друга

- Ограничения поворота плоскостью, параллельной плоскости изображения

Чтобы эти условия не нарушались, нужно не смешивать детали, а хранить их в строго ориентированном положении сразу же после процесса изготовления.

Однако применять бинарные методы для перемещения руки манипулятора затруднительно, так как силуэт детали может оказаться грубоватым. В этом случае лучше точно определить положение детали путем сопоставления игольчатой диаграммы с диаграммой, вычисленной по прототипу объекта, и привлечения известной к этому моменту ориентации объекта.

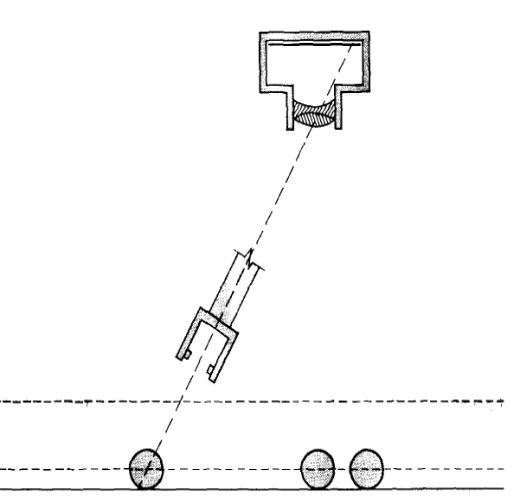

Как видно на рис.1 ориентация объекта известна, о его положение мы знаем только то, что он лежит на данном луче, идущем от камеры. Ручной хват будет двигаться вдоль этого луча до того момента, пока не сработает датчик близости. После этого можно переориентировать руку манипулятора на то, чтобы взять объект [3].

Рис. 1. Отсутствие информации об абсолютной глубине при использовании ручного хвата

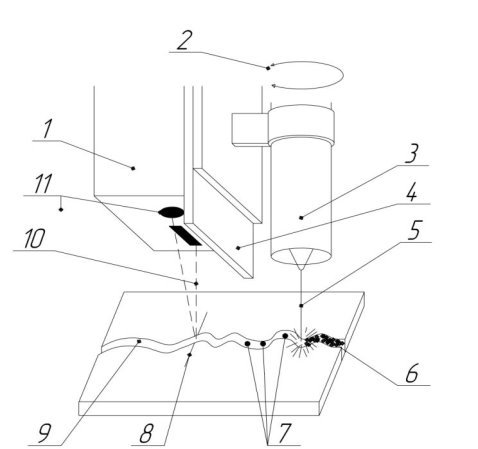

Ещё одной отраслью, где с успехом используется СТЗ, является сварочная отрасль. При сварке СТЗ позволяет отслеживать линию соединения деталей, которая может смещаться по отношению к программному положению за счет ошибок фиксации или термического расширения металла [4].

Рис. 2. Схема работы системы: 1 — сенсор; 2 — вращение в запястье робота; 3 — сварочная головка; 4 — защитный экран; 5 — сварочная проволока 6 — сварочный шов; 7 — позиция коррекции; 8 — линия сканирования 9 — стык свариваемых деталей; 10 — сканирующий луч; 11 — камера [4]

Разрабатываются системы для других видов сварки, а также для автоматизации процессов склейки и герметизации изделий без использования фиксирующих приспособлений.

Все эти системы позволяют автоматизировать ряд операций при выпуске партий, слишком малых, чтобы оправдать разработку «жестких» автоматов. Применение сенсоров, включая ультразвуковые дальномеры и оптические системы, имеет особенно большое значение при автоматизации сборочных операций [5–6].

Повышение уровня «интеллекта» систем открывает большие перспективы, так как позволяет снизить требования к условиям их работы, квалификации операторов и повысить гибкость производства. Затраты на «интеллектуализацию» робототехнической систем не кажутся чрезмерными, исходя из той выгоды, которую мы можем приобрести. Использование умных систем в производстве позволит отраслям развиваться и находить пути повышения экономичности и качества объектов.

Литература:

- Поезжаева, Е. В. промышленные роботы: учеб. пособие: в 3 ч. / Е. В. Поезжаева. — Пермь: Изд-во Перм. гос.тех. ун-та, 2009. — Ч.2. — 185 с.

- Зенкевич С. Л. Основы управления манипуляционными роботами / С. Л. Зенкевич, А. С. Ющенко. — М.: Изд-во МГТУ им. Н. Э. Баумана, 2004. — 479 с.

- Хорн Б. К. Зрение роботов.– М.:Мир,1989.

- Разработка концепции адаптивного отслеживания шва в реальном времени для роботизированной сварки. Поезжаева Е. В., Сергеев А. А., Мисюров М. Н. Молодой ученый. 2015.№ 16с. 214–218.

- Герасун В. М. Исследование оптимальных конфигураций манипулятора — трипода с поворотным основанием / В. М. Герасун, В. В. Жога, И. А. Несмиянов, Н. С. Воробьева, В. В. Дяшкин-Титов // Мехатроника, автоматизация, управление, 2013. — № 6. — С. 21–16.

- Довбня Н. М. Роботизированные технологические комплексы в ГПС / Н. М. Довбня, А.Н Кондратьев, Е. И. Юревич. М., 2000.