Обычно после механической и литейной обработки на детали остаются приподнятые края или заусенцы. Они должны быть удалены на завершающем этапе изготовления детали с помощью напильников, шлифовальных кругов, проволочных щеток или других шлифовальных инструментов. Эти процессы нуждаются в роботизации, так как для их выполнения требуются интенсивные затраты труда. Основное внимание в данной работе уделяется применению силового управления для роботизированного удаления заусенцев механически обработанных и литых деталей.

Ключевые слова: силовое управление, контур управления, положение и сила схвата.

Управление большинством существующих роботов производится с помощью обратной связи по положению без учета сил контакта между схватом робота и объектом манипулирования. Однако, чтобы успешно осуществлять такие промышленные операции, как сборка или шлифование, необходимо управлять силами взаимодействия инструмента с промышленной деталью.

Традиционные роботы, воспроизводящие одно и то же движение, не могут быть использованы для выравнивания поверхностей по трем причинам. Во-первых, из-за изнашивания точильного инструмента робот не способен поддерживать постоянную силу давления на деталь. Во-вторых, размеры и локализация зазубрин и неровностей на поверхности детали непредсказуемы. В-третьих, форма детали может быть очень сложной, что затрудняет программирование движения робота [1].

В настоящее время существуют следующие типы силовых систем управления:

Гибридное позиционно-силовое управление предполагает наличие ограничений на положение охвата и развиваемую им силу. Ограничения на положение схвата возникают в направлении нормали к поверхности объекта манипулирования. Ограничение на величину силы имеется в направлении касательной к поверхности объекта. Таким образом, движение схвата, находящегося в контакте с объектами, определяется двумя ортогональными друг другу множествами ограничений. Разделение направлений движения на ограниченные по направлению и ограниченные по силе производится с помощью матрицы податливости. Такая система управления была реализована для двух степеней подвижности манипулятора и. использовалась при контакте его схвата с горизонтальной поверхностью стола. Для применения гибридного позиционно-силового управления требуется описывать объект в терминах позиционных и силовых ограничений, что трудно сделать, если объект имеет сложную форму.

Управление по импедансу также представляет собой управление по положению и силе схвата. Этот подход основан на предположении, что манипулятор можно рассматривать как систему масса — пружина — демпфер. При этом система управления способна регулировать основные параметры системы, т. е. инерцию, жесткость и демпфирование». Такая система управления не была реализована ни в одном эксперименте в полной форме, т. е. так, чтобы инерция, жесткость и демпфирование одновременно подвергались управлению. Существуют только системы управления по импедансу, в которых регулируется жесткость или демпфирование.

Метод управления моментами в степенях подвижности состоит в изменении моментов в каждом сочленении манипулятора таким образом, чтобы силы воздействия схвата на объект имели бы заданную величину и направление. Поправки к текущим значениям моментов оцениваются либо численно на ЭВМ, либо на основе сигналов обратной связи. Метод был применен для двух степеней манипулятора. При этом для каждой степени подвижности была организована обратная связь по положению и моменту. Система использовалась не для управления силой, прикладываемой схватом к объекту, а для уменьшения эффекта, производимого моментами сил трения при сборке деталей.

Следующий подход основан на запоминании, хранении и реализации закона изменения сил, Примером может служить робототехническая система, в которой используются два датчика. Один установлен на поверхности предмета, которым манипулирует оператор, второй расположен в месте укрепления схвата на манипуляторе и используется для измерения силы между схватом и объектом. Управляющие команды для робота генерируются на основе разностей между измерениями обоих датчиков. Такая система, включающая в себя манипулятор с пятью степенями подвижности, была применена для выравнивания поверхности отливок из железа [2–3].

Пять степеней подвижности робота можно разделить на резонансные и нерезонансные. К первым относятся вращающееся основание, плечо и предплечье. Каждая из этих степеней подвижности характеризуется тем, что между ее нагрузкой и соответствующими приводами существует значительное динамическое взаимовлияние, обусловленное наличием деформируемых волновых редукторов. Для нерезонансных степеней подвижности, т. е. наклона и поворота схвата, такого взаимовлияния практически нет. Законы управления, описанные ниже, различаются для резонансных и нерезонансных степеней подвижности.

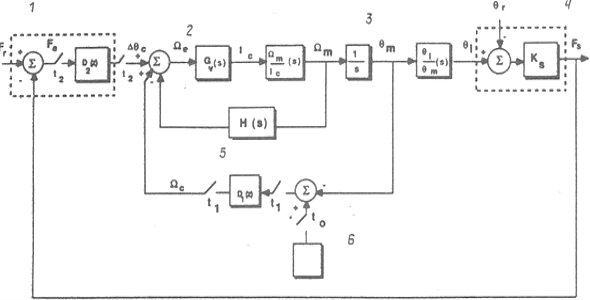

Контур управления, который используется для одной нерезонансной степени подвижности, описывается на примере поворота схвата. Этот контур представлен на рис.1.

Рис. 1. Контур управления поворота схвата

Где обозначено: 1 — блок управления силой; 2 — регулятор скорости; 3 — динамика нагрузки; 4 — датчик сил; 5 — блок организации движения данной степени подвижности; 6 — блок задания траектории.

Блок задания траектории содержит алгоритмы интерполяции пути и преобразования координат. С интервалом времени ![]() этот блок порождает команду

этот блок порождает команду ![]() , задающую положение степени подвижности. Входной величиной блока организации движения степени подвижности является величина ошибки

, задающую положение степени подвижности. Входной величиной блока организации движения степени подвижности является величина ошибки ![]() , которая представляет собой разность между положением двигателя

, которая представляет собой разность между положением двигателя ![]() и заданным положением

и заданным положением ![]() . Выходной величиной является скорость

. Выходной величиной является скорость ![]() , задаваемая с интервалом

, задаваемая с интервалом ![]() . Блок регулирования скорости содержит ПИ-регулятор

. Блок регулирования скорости содержит ПИ-регулятор ![]() и элемент, преобразующий данную величину тока

и элемент, преобразующий данную величину тока ![]() в скорость двигателя

в скорость двигателя ![]() . Регулятор

. Регулятор ![]() минимизирует ошибку по скорости

минимизирует ошибку по скорости ![]() , которая вычисляется как разность заданной скорости

, которая вычисляется как разность заданной скорости ![]() и скорости двигателя

и скорости двигателя ![]() . Динамика тахометра представлена на рис.1 элементов H(s). Блок динамики нагрузки характеризует преобразование положения двигателя

. Динамика тахометра представлена на рис.1 элементов H(s). Блок динамики нагрузки характеризует преобразование положения двигателя ![]() в положение охвата

в положение охвата ![]() . Перечисленные блоки образуют контур управления по положению. Этот контур замыкается блоком управления силой и датчиком сил. Блок управления силой должен обеспечивать поддержание заданной силы

. Перечисленные блоки образуют контур управления по положению. Этот контур замыкается блоком управления силой и датчиком сил. Блок управления силой должен обеспечивать поддержание заданной силы ![]() давления cхвата, находящегося в положении

давления cхвата, находящегося в положении ![]() на поверхность детали в точке

на поверхность детали в точке ![]() . Входной характеристикой для этого блока является сипа

. Входной характеристикой для этого блока является сипа ![]() , измеряемая датчиком сил как разность между

, измеряемая датчиком сил как разность между ![]() и

и ![]() , умноженная на коэффициент жесткости

, умноженная на коэффициент жесткости ![]() .

.

Многие элементы контура, изображенного на рис.1, являются нелинейными. Причины нелинейностей — это, например, зоны нечувствительности тахометра, ограниченность момента, развиваемого двигателем и т. д.. Однако разработка управления проводилась в предположении, что элементы рассмотренного контура являются линейными, а затем в процессе экспериментов было изучено влияние нелинейностей на качество построенного управления [4].

При повороте схвата имеет место прямо пропорциональная зависимость положения схвата ![]() от положения двигателя

от положения двигателя ![]() . Передаточная функция между этими характеристиками определяется коэффициентом зубчатой передачи n.

. Передаточная функция между этими характеристиками определяется коэффициентом зубчатой передачи n.

![]()

Управление роботом по силе строится как набор независимых силовых контуров для некоторых степеней подвижности, причем характеристики этих контуров выбираются в предположении, что в их состав входят только линейные элементы.

Качество работы систем управления силами взаимодействия схвата с объектом было проверено в натурных экспериментах:

- В первой серии экспериментов исследовалась способность системы поддерживать заданную силу в направлении нормали к траектории движения, которая пролегала по краю детали.

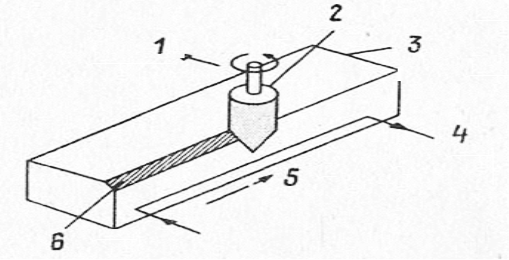

- Во второй серии экспериментов осуществлялась зачистка поверхности детали. При этом была воспроизведена ситуация, которая возникает на практике при обработке промышленных деталей. Схема эксперимента приведена на рис.2.

Рис. 2. Обработка промышленных деталей

Где обозначено: 1 — нормальная сила; 2 — инструмент из абразивного материала; 3 — деталь из супер сплава; 4 — траектория инструмента; 5 — касательная скорость; 6 — сглаживаемый край.

Автоматизация процессов обработки деталей позволяет сократить ручной труд, увеличить производительность и улучшить качество продукции.

Литература:

- Поезжаева, Е. В. промышленные роботы: учеб. пособие: в 3 ч. / Е. В. Поезжаева. — Пермь: Изд-во Перм. гос.тех. ун-та, 2009. — Ч.2. — 185 с.

- Зенкевич С. Л. Основы управления манипуляционными роботами / С. Л. Зенкевич, А. С. Ющенко. — М.: Изд-во МГТУ им. Н. Э. Баумана, 2004. — 479 с.

- Корендясев А.И, Саламандра Б.Л, Тывес Л. И. Манипуляционные системы роботов. М.: Машиностроение, 1989. 472 с.

- Герасун В. М. Исследование оптимальных конфигураций манипулятора — трипода с поворотным основанием / В. М. Герасун, В. В. Жога, И. А. Несмиянов, Н. С. Воробьева, В. В. Дяшкин-Титов // Мехатроника, автоматизация, управление, 2013. — № 6. — С. 21–16.