В статье осуществлен патентный поиск по вопросу существующих конструкций измельчителей соломы для зерноуборочных комбайнов, а также предложена конструктивно-технологическая схема измельчающего аппарата зерноуборочного комбайна.

Ключевые слова: гумус, биоценоз, солома, измельчитель, комбайн, антидепрессирующие добавки.

Внедрение новых высокоурожайных сортов сельскохозяйственных культур ведёт к быстрому истощению плодородия почв. Компенсировать и восстановить баланс можно путём внесения в почву органических и минеральных удобрений, а также используя сопутствующую продукцию в период уборки, например зерновых колосовых культур, в качестве органического удобрения. После уборки основного урожая, оставшиеся пожнивные остатки заделываются в почву. Процесс образования гумуса при использовании на комбайнах серийных измельчителей, очень медленный, так как размер соломины составляет 50–70 мм. Для ускорения процесса образования гумуса используют антидепрессирующие добавки в сочетании с механической обработкой почвы через 20–30 дней поверхностного компостирования используя специальные рабочие органы [1, стр.22]. Некоторые хозяйства экономя средства на подготовке почвы к посеву используют «фитосанитарный приём» сжигая пожнивные остатки нанося тем самым большой вред биоценозу и уничтожают гумус на глубину до 10 см. Поддерживая принцип органического земледелия мы рассматриваем солому, как самый ценный источник питательных веществ таких как углерод, азот, фосфор, калий, кальций, магний и т. д. таблица 1.

Наряду с обогащением почвы питательными веществами увеличивается биологическая активность почвы, усиливается её дыхание, аэрация это особенно важно для суглинистых почв. После заделки соломы под слой почвы начинается меняться режим азотного питания возделываемых растений, снижаются его потери и растёт показатель содержания азота в почве.

Плотный покров из измельчённой соломы ослабляет процесс испарения влаги с почвы и уменьшает воздействие ветровой эрозии на поверхностный плодородный слой почвы.

Таблица 1

Химический состав соломы

|

Солома |

Содержание питательных веществ в соломе, % |

||||||

|

N |

P2O5 |

K2O |

CaO |

MgO |

S |

зола |

|

|

озимой пшеницы |

0,5 |

0,2 |

0,9 |

0,3 |

0,1 |

0,04 |

4,9 |

|

озимой ржи |

0,5 |

0,3 |

1,0 |

0,3 |

0,1 |

0,16 |

3,9 |

|

ячменная |

0,5 |

0,2 |

1,0 |

0,3 |

0,1 |

0,15 |

4,5 |

|

овсяная |

0,6 |

0,3 |

1,6 |

0,4 |

0,12 |

0,17 |

6,5 |

|

яровой пшеницы |

0,6 |

0,2 |

0,7 |

0,3 |

0,1 |

0,05 |

3,5 |

|

кукурузная |

0,7 |

0,3 |

1,6 |

0,5 |

0,3 |

0,15 |

4,4 |

|

рапсовая |

0,7 |

0,2 |

1,0 |

2,0 |

0,2 |

0,3 |

4,8 |

|

гречихи |

0,8 |

0,6 |

2,4 |

1,0 |

0,2 |

0,13 |

5,2 |

|

гороха |

1,4 |

0,3 |

0,5 |

1,8 |

0,3 |

0,32 |

3,9 |

|

люпина |

1,0 |

0,2 |

1,7 |

1,0 |

0,3 |

0,4 |

4,1 |

|

сои |

1,2 |

0,3 |

0,5 |

1,5 |

0,5 |

0,33 |

3,2 |

|

вики |

1,4 |

0,3 |

0,6 |

0,6 |

0,4 |

0,5 |

4,4 |

Образование токсичных соединений в процессе разложения соломы, особенно в первый год компостирования, существенно снижают урожай зерновых культур. Поэтому целесообразно использовать бобовые культуры, для которых эти условия наиболее благоприятны [2, стр.35].

Размер измельчённой соломы по агротехническим требованиям должен составлять 70–100 мм. Современные измельчители измельчают солому до размера 50–70 мм, что является благоприятным фактором для быстрого разложения соломы. Поиск технических решений, которые позволят уменьшить размер соломины за комбайном, является актуальной задачей при использовании соломы в качестве удобрения.

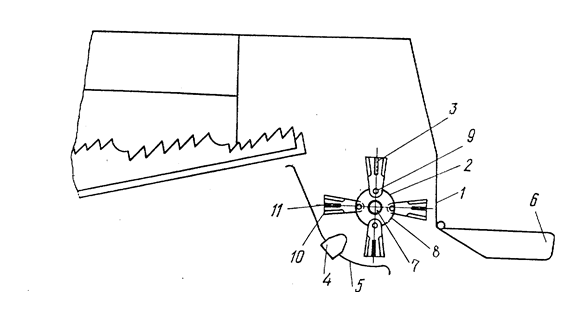

Работа измельчающего аппарата устанавливаемых на серийные зерноуборочные комбайны осуществляется следующим образом (рис.1). Сходящая с клавишей соломотряса солома захватывается ножами 10, измельчается при взаимодействии с противорезами 4 и с помощью разбрасывателя 6 разбрасывается по полю или подается через соломопровод в тележку, прицепленную к комбайну. Первоначальное измельчение материала осуществляется основной режущей кромкой, а немедленное доизмельчение и расщепление производится дополнительными кромками лопатки 11. Практически одновременное трехлезвийное воздействие на материал повышает степень измельчения и расщепления массы. При предельно допустимом износе режущих кромок нож, например, может переставляться и в работу вступают резервные режущие кромки, что повышает ресурс долговечности ножа. Конструкция ножа такая, что исключает зависание на нем измельчаемой массы.

Рис. 1. Измельчающий аппарат зерноуборочного комбайна: 1 — корпус; 2 — барабан; 3 — рабочие органы; 4 — противорезы; 5 — лопатка; 6 — разбрасыватель; 7 — вал; 8 — диски; 9 — шарнир; 10 — режущие ножи; 11 — дополнительные кромки лопатки

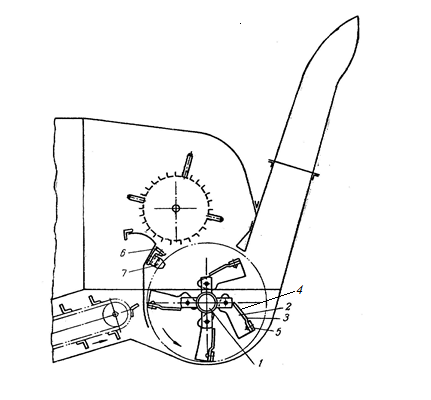

Работа измельчителя зерноуборочного комбайна согласно авторскому свидетельству № 194457, происходит следующим образом на вращающемся, горизонтальном валу 1 измельчителя шарнирно закреплены кронштейны 2, имеющие на передней грани выпуклую лопатку 3. Лопатка имеет плоский участок 4, к которому прикреплена режущая пластинка 5. По мере износа кромок она может быть перевернута 4–2 раза с поворотом на 1800 и 2 раза с переворотом снизу вверх. При полном износе пластинка заменяется запасной. Противорежущие элементы образованы прямолинейной пластиной 6 и выступающими из-под нее ножами 7.

В процессе работы стебли попадают в измельчитель преимущественно параллельно оси вала его. При поступлении стеблей на противорежущие элементы передняя грань режущих пластин расщепляет их в продольном направлении, а боковые грани перерезают их в поперечном направлении. Выгрузным трубопроводом измельченная масса подается и собирается в прицепную емкость.

Рис. 2. Измельчитель соломы и подобных материалов: 1 — вал; 2 — кронштейны; 3 — лопатка; 4 — плоский участок; 5 — режущая пластина; 6 –противорежущие элементы;7 — ножи

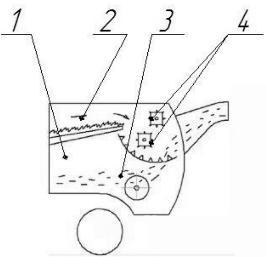

Представленные измельчители на наш взгляд имеют недостатки, которые не позволяют увеличить степень измельчения соломы из-за кратковременного воздействия на солому. Нами предлагается увеличить степень воздействия режущего аппарата на солому, дополнив серийный измельчитель зерноуборочного комбайна дополнительным измельчающим барабаном (рис. 3) [4].

Рис. 3. Технологическая схема измельчающего аппарата зерноуборочного комбайна: 1-комбайн; 2- солома; 3-полова; 4-измельчающие барабаны; 5-тележка с измельченной массой

Технологический процесс работы комбайна по рисунку 3 осуществляется следующим образом. После обмолота ворох соломы 2 подаётся с клавиш соломотрясма на дополнительно установленные измельчающие барабаны 4. Измельчение соломы 2 происходит следующим образом, барабаны 4, вращаются на встречу друг другу, захватывая порцию соломы 2 и протягивая её в зазор. При этом оказывая воздействие со стороны дополнительно установленных сегментов измельчая ворох соломы. Особенность конструкции измельчающих барабанов [3, стр.179, 5, стр. 190] заключается в том, что они представляют собой битеры с режущими сегментами и противорежущей декой, которая позволяет фиксировать размеры срезаемого вороха соломы. Сегменты измельчающих барабанов отделяют порцию соломы из общего вороха, измельчают её создавая тем самым условия для ускоренного разложения пожнивных остатков на поле и разбрасывают измельчённую массу по полю.

Предлагаемая конструкция позволит получить более качественное измельчение за счет применения барабанов, которые более интенсивно воздействуют на незерновую часть урожая, измельчают ее и равномерно распределяют по полю, что способствуют ускоренному периоду разделения пожнивных остатков, позволяя получить баланс углерода и азота, что благоприятно воздействут для зерновых культур.

Литература:

- Трубилин Е. И., Дробот В. А., Брусенцов А. С. Горизонтальный дисковый рабочий орган // Сельский механизатор.2014.№ 11 с.22–23.

- Брусенцов А. С. Параметры молотильного аппарата зерноуборочного комбайна для уборки зернобобовых культур на семена: дис. … канд. техн. наук: 05.20.01. ФГОУВПО «Кубанский государственный аграрный университет». Краснодар, 2009.

- Фролов В. Ю., Туманова М. И. К вопросу приготовления и раздачи грубых кормов рулонной заготовки // Труды Кубанского государственного аграрного университета.2013.№ 3. с.179.

- Брусенцов А. С. Энергосберегающие технологии в области заготовки и приготовления кормов // Научный журнал Международного независимого института математики и систем «МИС». — 2015. № 5 (16). — С. 36–38

- Фролов В. Ю., Туманова М. И. Повышение эффективности технологического процесса приготовления и раздачи грубых кормов, сформированных в рулоны // Труды Кубанского государственного аграрного университета. 2013.№ 3. с.190.