Среди различных способов очувствления промышленных роботов своей информативностью выделяются системы визуального очувствления, иначе системы технического зрения (СТЗ). Они могут выполнять различные функции: идентификацию объектов работы, определение параметров их положения на сцене, определение и прогнозирование параметров движения объектов. Разрабатываются как сложные СТЗ, так и простые. Последние могут быть использованы в производственных условиях при известных технологических процессах, позволяющих обеспечить определенные ограничения (по количеству объектов в поле зрения, их контрастности и расположению и т. д.).

В состав простых СТЗ входят датчик изображений, устройство управления записью и выводом видеосигнала, специализированный процессор, осуществляющий обработку поступающей с датчика видеоинформации.

Рассмотрим вопросы обработки дискретных бинарных изображений, получаемых от СТЗ с полупроводниковыми фотоматрицами.

Положение объекта на рабочей сцене характеризуется сдвигом и поворотом системы координат, связанной с объектом, относительно системы координат сцены. Датчик изображений обеспечивает запись в память процессора цифрового бинарного изображения, соответствующего силуэту объекта в определенном масштабе. Переход от положения изображения на чувствительной поверхности датчика к положению объекта на сцене может быть сделан с помощью проекционных преобразований, которые определяются углом зрения объектива и его удаленностью от объекта.

Установив соответствие между координатами сцены и чувствительной поверхностью датчика, удобно характеризовать положение объекта на сцене координатами его геометрического центра и наклоном продольной оси (ориентацией). Для вычисления координат геометрического центра используются формулы

![]()

![]() (1)

(1)

где ![]() — элементы бинарного цифрового изображения объекта, принимающие значения 0 или 1;

— элементы бинарного цифрового изображения объекта, принимающие значения 0 или 1; ![]() — их координаты на дискретном чувствительном поле датчика. Для изогнутых и несимметричных относительно продольной и поперечной осей промышленных деталей вычисленный таким методом геометрический центр может оказаться за границей силуэта, тогда точка захвата детали роботом определяется смещением от вычисленного центра. Однако, большинство деталей имеют правильную форму и определение их центра и точки захвата достаточно точно проводится по формулам (1).

— их координаты на дискретном чувствительном поле датчика. Для изогнутых и несимметричных относительно продольной и поперечной осей промышленных деталей вычисленный таким методом геометрический центр может оказаться за границей силуэта, тогда точка захвата детали роботом определяется смещением от вычисленного центра. Однако, большинство деталей имеют правильную форму и определение их центра и точки захвата достаточно точно проводится по формулам (1).

Ориентация силуэта на чувствительной поверхности датчика может быть определена наклоном аппроксимирующей прямой для трех точек — геометрического центра силуэта и двух наиболее удаленных друг от друга диаметрально противоположных точек контура. Такой метод прост в вычислительном отношении и дает удовлетворительные результаты для большинства промышленных деталей. При работе СТЗ с деталями сложной формы можно заранее ввести поправки в соответствии с особенностями детали. Вычисление наклона аппроксимирующей прямой проводится по формулам метода наименьших квадратов после выделения контурных элементов. По известным координатам указанных точек (![]() ), (

), (![]() ), (

), (![]() ) коэффициент наклона аппроксимирующей прямой вычисляется по формуле

) коэффициент наклона аппроксимирующей прямой вычисляется по формуле

где

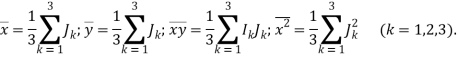

Выделение контурных элементов проводится посредством сканирования бинарного цифрового изображения «программным окном» в форме квадрата или креста. На каждом шаге сканирования осуществляются логические и арифметические операции со значениями элементов «окна», и по результатам вычислений центральные элементы «окна» относятся к контурным. На рис. 1 представлена блок-схема алгоритма выделения контура. Здесь используется «окно» в форме креста, что не позволяет учитывать элементы, лежащие в вершине впадин силуэта, и приводит к частичному сглаживанию контура. Если такие элементы необходимы при дальнейшей обработке, рекомендуется использовать квадратное «окно». После выделения контурных элементов их целесообразно пронумеровать, а контурные элементы, не принадлежащие контуру, если они не используются на других этапах обработки — исключить. Этим достигается уменьшение объема обрабатываемой информации.

Идентификация проводится методом сравнения с эталоном, для чего изображение представляется в той же системе признаков, в какой хранится эталон. Наиболее просто вычисляемыми признаками являются площадь силуэта, его периметр, число и общая площадь отверстий, радиусы вписанной и описанной окружностей и средний радиус, которые инвариантны к сдвигу и повороту, а также отношения геометрических размеров объекта, инвариантные и к масштабу силуэта. Примером может служить идентификация промышленных деталей (втулок, поршней, крышек) по их силуэтам. При выборе параметров идентификации следует учитывать признаки, по которым в наибольшей степени отличаются идентифицируемые детали, а также разрешение датчика.

Рис. 1. Алгоритм выделения контура

Для объектов с небольшим отличием по простым геометрическим признакам могут быть использованы более сложные системы, учитывающие одновременно несколько геометрических характеристик объекта. При вычислении этих признаков предварительно должны быть найдены координаты угловых точек контура, что является отдельным этапом обработки изображений.

Относительно простой метод выделения углов контура — последовательное измерение отстояния двух элементов, номера которых отличаются на заданное целое число ![]() . Если оказывается, что отстояние меньше заданного порогового значения, то один из элементов, номер которого оказался в интервале

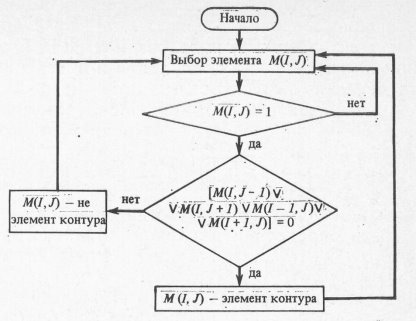

. Если оказывается, что отстояние меньше заданного порогового значения, то один из элементов, номер которого оказался в интервале ![]() , определяется как угловой, его координаты и номер запоминаются для дальнейших операций. На рис. 2 представлена блок-схема алгоритма выделения углов. Здесь

, определяется как угловой, его координаты и номер запоминаются для дальнейших операций. На рис. 2 представлена блок-схема алгоритма выделения углов. Здесь ![]() равно 5, отстояние элементов с номерами

равно 5, отстояние элементов с номерами ![]() и

и ![]() определяется как сумма модулей разности их координат I и J, значение порога равно 3, угловым объявляется элемент с номером k. Два начальных и два конечных элемента контура следует проверять вне цикла, в противном случае необходимо условно увеличивать число элементов (прибавляя два начальных и два конечных). В конкретных приложениях

определяется как сумма модулей разности их координат I и J, значение порога равно 3, угловым объявляется элемент с номером k. Два начальных и два конечных элемента контура следует проверять вне цикла, в противном случае необходимо условно увеличивать число элементов (прибавляя два начальных и два конечных). В конкретных приложениях ![]() выбирается соответственно силуэту объекта и разрешению датчика. Другим методом выделения угловых точек контура может быть определение угловой дуги, проведенной, например, через

выбирается соответственно силуэту объекта и разрешению датчика. Другим методом выделения угловых точек контура может быть определение угловой дуги, проведенной, например, через![]() — ю,

— ю, ![]() — ю и

— ю и ![]() — ю точки контура, и сравнение ее значения с заданным пороговым уровнем.

— ю точки контура, и сравнение ее значения с заданным пороговым уровнем.

Рис. 2. Алгоритм выделения углов

Рассмотрим представление силуэта объекта в форме дискретных функций, характеризующих силуэты по количеству углов и расстояниям между ними, по отстоянию углов от геометрического центра и по свойствам силуэта в полярных координатах.

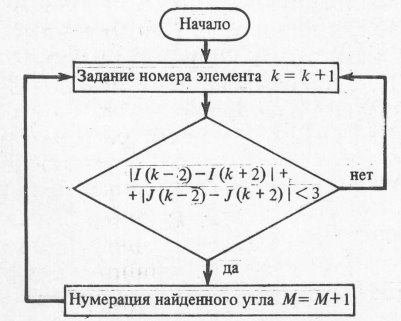

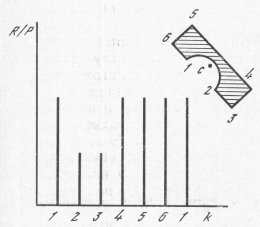

Выделив углы контура, определив их координаты и назначив номера углов, получаем возможность определить отстояние углов друг от друга при последовательном обходе контура. В зависимости от сложности силуэта оно может измеряться в евклидовой метрике или другими способами, например по числу контурных элементов между углами. В результате измерений получается запись силуэта в виде функции, характеризующей наличие углов θ с номерами k и отстояние углов L(k) (рис. 3). Для инвариантности к масштабу отстояние можно измерять в относительных единицах, например отношением отстояния к периметру L(k)/P(k). Особенность такого представления силуэта — неинвариантность относительно поворота, поэтому при сравнении изображения с эталоном последний приходится вращать, т. е. проводить циклическую перенумерацию его элементов L(k)/P(k) до совпадения со всеми элементами изображения одновременно. Такие повороты могут быть использованы для определения ориентации объекта — по их числу можно приближенно определить, насколько изображение повернуто относительно первоначального положения эталона. Если при вращении не достигнуто совпадение с заданной точностью всех элементов изображения и эталона, для идентификации вызывается другой эталон. Признаком, по которому вызываются эталоны, является число углов.

В некоторых случаях, выделив углы силуэта и определив координаты геометрического центра, для идентификации целесообразно пользоваться числом углов и их отстоянием от геометрического центра. Запись эталона в такой форме представлена на рис. 4. Программное вращение эталона с целью определения начала отсчета углов используется при вычислении приближенной ориентации.

Рис. 3. Запись силуэта

Рис. 4. Запись эталона

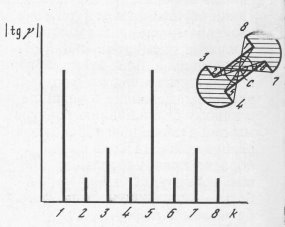

Для объектов с группировкой углов может оказаться удобной идентификация по параметрам, выраженным в полярных координатах. Вычисляя тангенсы угла, образованного двумя прямыми, проходящими через геометрический центр и k — й и ![]() — й углы силуэта, получаем представление изображения в параметрах

— й углы силуэта, получаем представление изображения в параметрах ![]() (рис. 5). В процессе идентификации эталон программно поворачивается.

(рис. 5). В процессе идентификации эталон программно поворачивается.

Рис. 5. Представление изображения в параметрах ![]()

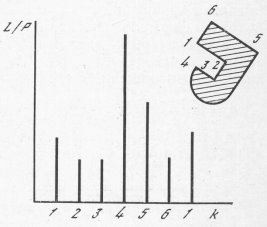

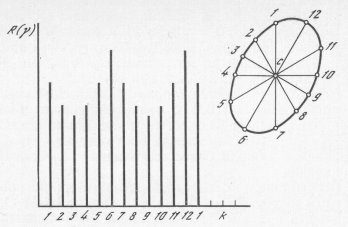

Если по свойствам объекта или разрешению датчика указанные параметры не обеспечивают надежной идентификации, то может быть применена идентификация в полярных координатах. Вычисляется длина радиуса-вектора от центра до контурных элементов по мере его поворота на заданные полярные углы, и объект представляется параметрами ![]() .В качестве примера на рис. 6 показана идентификация эллипса, ориентация которого может быть оценена при вращении эталона.

.В качестве примера на рис. 6 показана идентификация эллипса, ориентация которого может быть оценена при вращении эталона.

Рис. 6. Идентификация эллипса

Использование рассмотренных параметров идентификации позволяет оценить ориентацию объекта с точностью, соответствующей минимальному отстоянию характерных элементов силуэта, выбранных для идентификации.

Большое значение для развития простых СТЗ имеет создание специального технического обеспечения: оптоэлектронных датчиков изображений и устройств обработки и предобработки видеосигналов. Применение микропроцессоров позволяет выделить в отдельный модуль устройство управления датчиком СТЗ и устройство обработки видеосигналов, что значительно уменьшает габариты всей системы. При реализации алгоритмов обработки визуальной информации собственного объема памяти микропроцессорных устройств может оказаться недостаточно. В этом случае целесообразно применять дополнительные накопители, сочетающиеся с микропроцессорами.

Литература:

- Agin G. J. Serving with visual feedback. — In: 7th Intern. Symp. on Industrial Robots, Tokyo, Japan, 1977. Tokyo: Jap. Industr. Robot Assoc. (JIRA), 1977.

- Поезжаева Е. В. Промышленные роботы: учеб.пособие: в 3 ч. — Пермь: Изд-во Перм. гос. тех. ун-та, 2009. — Ч. 3. — 185 с.

- Румшиский Л. З. Математическая обработка результатов эксперимента. М.: Наука, 1971. 192 с.