Проведен анализ основных неразрушающих методов контроля твердости металла, наиболее часто применяемых для косвенного определения механических свойств (σв, σ0,2) элементов газопроводов в эксплуатационных условиях. С использованием известных корреляционных соотношений между рассматриваемыми параметрами установлены предельные значения твердости, при которых коэффициент пластичности металла элементов газопроводов достигает максимально допустимого значения.

Ключевые слова: стальные газопроводы, деформационное старение, временное сопротивление, предел текучести, твердость, методы измерения, анализ.

Основными объектами системы газораспределения являются наружные газопроводы подземного и надземного исполнения. К настоящему времени значительная часть газопроводов исчерпала свой нормативный срок службы (ресурс) и требует проведения диагностических работ для оценки фактического состояния с целью определения возможности и условий дальнейшей безопасной эксплуатации. В большинстве случаев общий алгоритм принятия решения о продлении эксплуатации сводится к определению критериев перехода в предельное состояние с последующим выполнением расчетов остаточного ресурса (срока службы).

При длительной эксплуатации стальных газопроводов таковыми критериями могут быть деградационные изменения свойств металла, обусловленные накоплением дефектов кристаллического строения (деформационное старение) под действием статических нагрузок [1–3]. Деформационное старение, как правило, сопровождается увеличением твердости, а также снижением пластичности металла, выраженным в сближении величин предела текучести (σ0,2) и временного сопротивления (σв), и характеризуется коэффициентом пластичности (kτ). Согласно [2, 3] допустимые значения kτ для малоуглеродистых сталей, приведенные к температуре 20 °С, должны быть в пределах:

![]() (1)

(1)

При этом необходимыми параметрами для комплексной оценки технического состояния и прогнозирования срока службы газопроводов являются данные о фактических значениях механических свойств металла (σв, σ0,2).

Определять σв и σ0,2 стандартными испытаниями на растяжение [4] нецелесообразно, поскольку они предусматривают вырезку образцов из испытуемых элементов, которые становятся непригодными для дальнейшей эксплуатации без восстановительного ремонта. Наибольшее распространение получили методы определения механических свойств пересчетом по предварительно установленным корреляционным соотношениям между искомыми параметрами и значениями твердости.

Применение классических методов измерения твердости [5–7] элементов газопроводов без нарушения их целостности также невозможно. В настоящее время разработано множество переносных малогабаритных твердомеров, позволяющих осуществлять контроль твердости металла элементов газопроводов в эксплуатационных условиях без их частичного или полного разрушения. Наибольшее практическое применение получили портативные приборы, в основе которых лежат методы Лейба и акустического импеданса (метод ультразвукового контактного импеданса).

Метод Лейба основан на измерении потери энергии при соударении бойка с испытываемым образцом. При этом мерой твердости (HL) является частное от деления скорости движения бойка в момент отскока на скорость движения перед соударением, умноженное на 1000.

Связь между механическими свойствами металла и значениями HL представлена в одном из основных технических документов по проведению диагностирования стальных газопроводов — РД 12–411–01 [2] в виде выражений:

![]() , кгс/мм2, (2)

, кгс/мм2, (2)

![]() , кгс/мм2, (3)

, кгс/мм2, (3)

где K=0,2 — для углеродистых сталей.

Применение таких приборов имеет ряд особенностей и ограничений, которые необходимо учитывать при проведении измерений. В работе [8] отмечается, что определение твердости материала по скорости отскока бойка на оболочках радиусом более 125 мм при толщинах стенки 1÷3 мм не представляется возможным, а для оболочек меньшего радиуса подобные измерения сопряжены со значительными погрешностями. В области толщин 3÷10 мм необходимо учитывать и радиус оболочки, и ее толщину. При толщине от 10 мм и выше результаты измерения твердости могут использоваться без корректировки. Расстояние от зоны замера твердости до места закрепления оболочки должно составлять не менее 100 мм.

Метод акустического импеданса (метод ультразвукового контактного импеданса)основан на зависимости резонансной частоты магнитострикционного стержня с алмазной пирамидой на конце (индентор), внедренной в поверхность контролируемого изделия с заданным усилием, от площади контакта алмаза с поверхностью изделия. При этом площадь зоны соприкосновения индентора с изделием с уменьшением твердости растет, гибкость контактной зоны уменьшается, а модуль упругого сопротивления (импеданса) увеличивается. В приборах разных изготовителей нагрузка на индентор не превышает 10 кгс. Глубина проникновения индентора в материал незначительна (до 300 мкм).

Приборы, реализующие указанный метод, как правило, калибруются по основным шкалам твердости: Бринелля (НВ), Роквелла (HRC) и Виккерса (HV). Взаимосвязь значений твердости представлена в РД ЭО 0027–2005 [9], где также приведены корреляционные соотношения, позволяющие по величинам твердости HB (кгс/мм2) оценить значения характеристик механических свойств металла (σв, σ0,2). Так для углеродистых и легированных кремнемарганцовистых сталей, указанные соотношения имеют вид:

![]() , МПа (4)

, МПа (4)

при НВ ≥ 140 ![]() , МПа (5)

, МПа (5)

при НВ < 140 ![]() , МПа (6)

, МПа (6)

Погрешности определения величин σв и σ0,2 по уравнениям (4–6) составляют 10 % и 15 % соответственно (для основного металла) [9].

Портативные приборы, основанные на методе акустического импеданса, позволяют проводить измерения твердости при толщинах исследуемого элемента от 1 мм (данные получены на основании анализа руководств по эксплуатации).В тоже время основными недостатками являются: значительный разброс показаний в случаях, когда контролируемый материал обладает высокой неоднородностью или крупнозернистой структурой; повышенные требования к подготовке поверхности.

С учетом вышеизложенного, для повышения надежности и вариативности измерений целесообразно применять комбинированные переносные приборы, которые позволяют измерять твердость материалов по указанным методам.

Следует учитывать, что независимо от того, каким из рассматриваемых методов получен результат, фактически твердость измеряется в тонком поверхностном слое металла толщиной до 1 мм. Показания таких твердомеров можно считать достоверными при условии однородности твердости металла по глубине. В связи с этим практический интерес представляют оценочные (предельные) значения твердости поверхности металла элементов газопроводов, превышение которых обуславливает необходимость проведения специальных испытаний с целью уточнения механических характеристик.

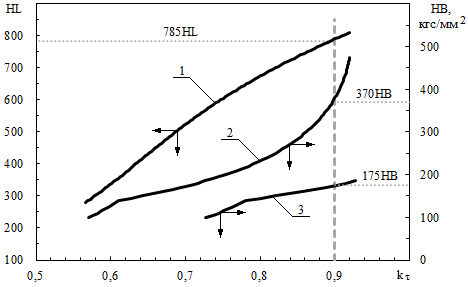

При известных связях между механическими свойствами и твердостью (соотношения (2–6)) предельными можно считать значения твердости, при которых коэффициент пластичности металла элементов газопроводов достигнет максимально допустимого значения согласно условию (1). Результаты определения искомых оценочных величин графически представлены на рис. 1.

Рис. 1. Определение предельных значений твердости при kτ = 0,9: 1 — kτ определен по соотношениям (2, 3); 2 — kτ определен по соотношениям (4–6) без учета погрешностей; 3 — kτ определен по соотношениям (4–6), с учетом одновременного максимального влияния погрешностей: 1,15σ0,2 и 0,9σв

Таким образом, для элементов газопроводов, изготовленных из малоуглеродистых сталей, предельное значение твердости основного металла может составлять 175 HB или 785 HL (предпочтительнее использовать оценочное значение HB). При достижении указанных значений для объективного принятия решения о продлении эксплуатации необходимо проведение дополнительных исследований механических характеристик металла с применением, например, статических деформационных методов определения твердости [5–7, 10] или стандартных испытаний на растяжение [4].

Полученные результаты могут быть полезны при комплексной оценке фактического состояния и прогнозировании остаточного ресурса длительно эксплуатируемых стальных газопроводов по критериям деформационного старения.

Литература:

- Горицкий В. М. Диагностика металлов / В. М. Горицкий. — М.: Металлургиздат, 2004. — 402 с.

- РД 12–411–01. Инструкция по диагностированию технического состояния подземных стальных газопроводов.

- Р Газпром 2–2.3–789–2014. Газораспределительные системы. Определение остаточного ресурса сварных соединений распределительных трубопроводов.

- ГОСТ 1497–84. «Металлы. Методы испытания на растяжение» (действует с 01 января 1986 г.). URL: http://protect.gost.ru/document.aspx?control=7&baseC=6&page= 0&month=12&year=2015&search=ГОСТ %201497 %2084&RegNum=1&DocOnPageCount=15&id=143518.

- ГОСТ 9012–59. «Металлы. Метод измерения твердости по Бринеллю» (действует с 01 января 1960 г.). URL: http://standartgost.ru/g/ГОСТ_9012–59.

- ГОСТ 9013–59. «Металлы. Метод о измерения твердости по Роквеллу». (действует с 01 января 1969 г.). URL: http://standartgost.ru/g/ГОСТ_9013–59.

- ГОСТ 2999–75. «Металлы и сплавы. Метод измерения твердости по Виккерсу». (действует с 01 июля 1976 г.). URL: http://standartgost.ru/g/ГОСТ_2999–75.

- Казанцев А. Г. Об измерении твердости переносными твердомерами ударного действия / А. Г. Казанцев и др. // Вестник МГТУ им. Г. И. Носова. — 2010. — № 4. — С. 70–76.

- РД ЭО 0027–2005. Инструкция по определению механических свойств металла оборудования атомных станций безобразцовыми методами по характеристикам твердости.

- ГОСТ 22761–77. «Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия» (действует с 01 января 1979 г.). URL: http://standartgost.ru/g/ГОСТ_22761–77.