Производство сульфата аммония возникло вначале на газовых, затем на коксогазовых заводах из аммиака, улавливаемого из светильного и коксового газов. Производство сульфата аммония из газов коксовых печей особенно расширилось в связи с мощным развитием металлургической промышленности, требующей больших количеств кокса. После первой мировой войны для получения сульфата аммония стали в больших количествах применять синтетический аммиак.

Физико-химические основы получения сульфата аммония

Сульфат аммония получается по реакции

2NH3(газ)+H2SO4=(NH4)2SO4 + 66,9 ккал

путем нейтрализации газообразного аммиака серной кислотой. При мокром способе производства кристаллический продукт выпадает из пересыщенных растворов; при сухом — осуществляется нейтрализация мелких брызг серной кислоты в газообразном аммиаке.

В технике известны три метода (или способа) получений сульфата аммония: косвенный, прямой и полупрямой. Наиболее старым является косвенный, или непрямой способ. Он применялся на газовых и старых коксохимических заводах. В настоящее время на коксохимических заводах этот способ не применяется [1].

Прямой способ получения сульфата аммония, наиболее простой и дешевый э эксплуатации, не получил распространения из-за затруднений в выделении смолы из горячего газа до поступления его в сатуратор. С внедрением электрофильтров, дающих возможность почти полностью выделить смолу из горячего газа до сатуратора, вновь может быть поставлен вопрос о целесообразности применения этого способа.

Наибольшее распространение получил полупрямой способ получения сульфата аммония. Газ из коксовых печей охлаждается в первичных газовых холодильниках, где часть аммиака выделяется в виде надсмольной воды. После этого коксовый газ с остатком аммиака и освобожденный от смолы поступает к газодувкам, которые его нагнетают в сатуратор, где аммиак связывается серной кислотой в сульфат аммония.

По бессатураторному методу поглощение аммиака проводят в скрубберах. Последние применяют как с насадкой (керамические кольца или деревянная хордовая насадка), так и без насадки (с брызгалами). Орошение скрубберов производится раствором сульфата аммония, содержащим 5-6 % свободной серной кислоты. Температуру поддерживают в пределах 47-55°С.

Из скрубберов насыщенный раствор сульфата аммония поступает на кристаллизацию. Иногда раствор вначале упаривают, затем охлаждают и из полученного пересыщенного раствора производят кристаллизацию. В других случаях кристаллизацию проводят под вакуумом с одновременным концентрированием раствора [2].

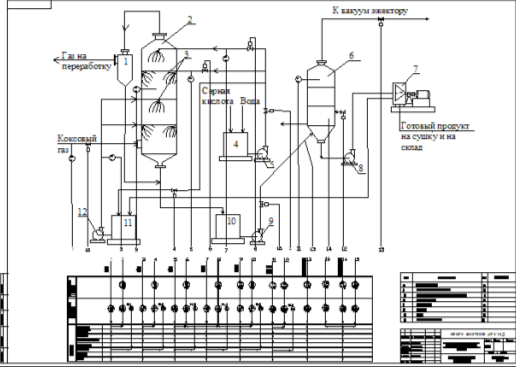

Разработанная функциональная схема, представленная на рисунке 1, условно отображает технологическое оборудование, коммуникации, датчики, первичные преобразователи, вторичные приборы, исполнительные механизмы, универсальный вычислительный комплекс, а так же таблица условных обозначений и пояснения к схеме.

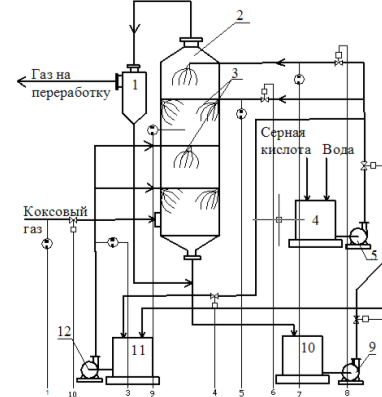

В качестве объекта управления процессом абсорбции примем абосрбционную установку с брызгалами (скруббер), рисунок 2. Показателем эффективности процесса является концентрация Y извлекаемого компонента в обедненной смеси, а целью управления — достижение определенного (минимально возможного для данных производственных условий) значения этой концентрации.

Рис. 1. Функциональная схема автоматизации производства сульфата аммония

Рис. 2. Автоматизация абсорбера с брызгалами

Концентрация компонента Yk определяется разностью количеств извлекаемого компонента, поступающего с газовой смесью и поглощаемого из нее абсорбентом. Количество компонента, поступающего в колонну, рассчитывается по уравнению М=GcYн‚ т. е. однозначно определяется расходом газовой смеси Gcи начальной концентрацией в ней извлекаемого компонента Yн.

Количество же компонента, который переходит из газовой фазы в жидкую‚ определяется следующим образом:

M = K F ∆(1)

где К -коэффициент массопередачи; F -поверхность контакта; ∆-средняя движущая сила процесса.

Если учесть, что для конкретной колонны коэффициент K и поверхность F — величины малоизменяющиеся‚ то количество М в основном будет зависеть от движущихся сил на входе в аппарат и на выходе из аппарата, то есть от положения рабочей и равновесной линий процесса. Положение равновесной линии определяется температурой и давлением процесса, а положение рабочей линии — начальной и конечной концентрациями компонента в обеих фазах. Если цель управления достигнута, концентрация Yk будет постоянной; в жидкой фазе (Хк) она определяется удельным расходом жидкости Ga/Gc (где Ga — расход абсорбента).

Таким образом, концентрация Yk зависит от расхода газовой смеси, концентраций Хн Yн, отношения расходов Ga/Gc, температуры и давления в аппарате.

Изменения расхода газовой смеси могут быть сильными возмущениями, поэтому расход газа следует стабилизировать. Изменять же его с целью регулирования ‚показателя эффективности нецелесообразно, так как при этом производительность скруббера может оказаться ниже расчетной, и, следовательно, экономичность “процесса снизится.

Концентрации Хн и Yн определяются режимами других технологических процессов; с их изменением B объект регулирования будут вноситься возмущающие воздействия.

Отношение расходов Ga/Gc можно поддерживать постоянным путем стабилизации обоих расходов. Это отношение можно использовать также для регулирования процесса, причем изменять его следует путем изменения расхода Ga.

Teмпература в скруббере зависит от многих параметров: например, температуры, теплопроводности, расхода газа и маточного раствора, интенсивности массообмена и теплообмена, потери тепла связанный с окружающей средой. Поэтому в данной работе предлагается поддерживать температуру реакции за счет температуры газа и маточного раствора, а так же за счет регулирования их расхода (поз 6, 8, 10 на рисунке 2) их расхода.

Итак, стабилизировать все параметры, влияющие на показатель эффективности, практически невозможно. Поэтому в качестве регулируемой величины следует взять концентрацию коксохимического газа, а регулирующие воздействия реализовать изменением отношения расходов маточного раствора и газа.

В нижней части скруббера должно находиться некоторое количество жидкости, обеспечивающее гидравлический затвор, что исключает поступление газовой смеси из абсорбера в линию насыщенного абсорбента и позволяет регулировать давление в скруббере. Постоянное количество этой жидкости поддерживается регулированием уровня в абсорбере путем изменения расхода насыщенного абсорбента.

В качестве параметров, которые необходимо контролировать, следует выбрать расход и температуру исходного и насыщенного абсорбентов, исходной и обедненной газовой смеси, хладоносителей, а также концентрацию извлекаемого компонента в обедненной смеси, уровень в нижней части колонны, температуру по высоте колонны, давление и перепад давления в ней. Сигнализации подлежат отклонения давления в колонне от предельных значений [13, 16-18]. Схемой автоматизации должно быть предусмотрено устройство защиты, исключающее значительное повышение давления в колонне. Это устройство при определенном значении давления обеспечивает прекращение питания регуляторов воздухом.

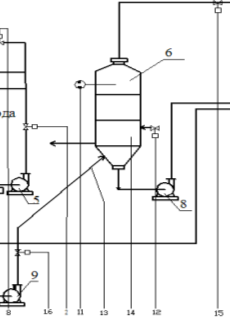

Регулирование разрежения в вакуум-выпарных аппаратах. Разрежение при вакуум-выпарке создается с помощью барометрических конденсаторов и вакуум-насосов, служащих для отсоса смеси несконденсировавшихся газов с воздухом. Регулирование разрежения может осуществляться изменением расхода пульпы, расхода паров растворителя, расхода отходящих газов к вакуум эжектору, давления подаваемой пульпы.

Так как процесс кристаллизации регулируется расходом пульпы в выпарной аппарат, то все эти методы были реализованы в данной работе и показаны на рисунке 3. Размер кристаллов сульфата аммония здесь изменяется в зависимости от давления подаваемой пульпы в нижнюю часть выпарного аппарата и расхода паров растворителя.

Управление выпарными аппаратами периодическою действия. Операция выпарки здесь осуществляется при стабилизации уровня изменением расхода свежего раствора до момента достижения температурной депрессией заданного значения. При срабатывании реле температурной депрессии устройство управления дает сигнал на открытие магистрали упаренного раствора и закрытие магистралей свежего раствора и теплоносителя путем прекращения питания регуляторам уровня и давления (давление в аппаратах периодического действия регулируется изменением расхода теплоносителя). Начинается операция выгрузки.

Рис. 3. Автоматизация выпарной установки

При полном опорожнении аппарата по сигналу от реле уровня вновь начинается операция загрузки и выпарки. Можно осуществлять и полупериодический режим работы‚ когда выпарной аппарат опорожняется лишь частично. Для этой цели регулятор уровня должен быть дополнен логическим устройством‚ которое при достижении уровнем какого-то промежуточного значения срабатывает и дает сигнал на открытие клапана свежего раствора. Добавляемый в аппарат свежий раствор снижает концентрацию раствора, срабатывает реле температурной депрессии‚ и выгрузка продукта прекращается.

Литература:

- Ерімбет Н.Б., Тасанбаев С.Е., Арыстанбаев К.Е.Автоматизация процесса получения сульфата аммония с использованием логических операций программы unisim//Научные труды ЮКГУ им.М.Ауезова. Шымкент, № 4, 2015, с. 7-11.

- Позин, М. Е. Технология минеральных солей. ч. II ,изд. 4-е, испр. -Л.:Химия, 1974. -1557с.