В данной статье приведены материалы о методах алмазного выглаживания поверхностного слоя деталей машин и выбор оптимального режима выглаживания.

Ключевые слова:поверхностно пластическое деформирование, алмазное выглаживание, обрабатываемая поверхность, сила выглаживания, оптимальный режим выглаживания.

При изготовлении и эксплуатации деталей машин на их поверхностях образуются неровности и микронеровности, а слой металла, непостредственно прилегающий к поверхности, изменяет структуру, фазовый и химический состав, в нем возникают остаточные напряжения. А надежность работы технологических машин непостредственно связана с качеством поверхностного слоя деталей, которое характеризуется геометрическими и физико-механическими параметрами. В связи с интенсификацией эксплуатационных процессов, увеличением скоростей перемещения рабочих органов, повышением температур и давлений роль качества поверхностного слоя значительно возрастает. Связь характеристик качества поверхностного слоя с эксплуатационными свойствами деталей свидетельствует о том, что оптимальная поверхность должна быть достаточно твердой, должна иметь сжимающие остаточные напряжения, мелкодисперсную структуру, сглаженную форму микронеровностей с большой площадью опорной поверхности.

В условиях эксплуатации поверхностный слой детали подвергается наиболее сильному физико-химическому воздействию: механическому, тепловому, магнитоэлектрическому, световому, химическому и др. В большинстве случаев у деталиначинают ухудшаться служебные свойства поверхности, например, износ, эрозия, кавитация, коррозия, усталостные трещины и другие разрушения развиваются в начале на поверхности. Поэтому к поверхностному слою предъявляются обычно более высокие требования, чем к основной масссе детали.

Основными причинами возникновения микронапряжений являются неоднородность пластической деформации и локальный, неоднородный нагрев металла поверхностного слоя, а при наличии превращений — разность объемов возникающих структур. Микронапряжения являются следствием фазовых превращений, изменения температуры, анизотропии механических свойств отдельных зерен и распада зерен на блоки при пластической деформации.

Как известно, в практике используются статические и ударные методы поверхностно пластических деформаций. При статических методах обработки инструмент, рабочие тела или среда воздействуют на обрабатываемую поверхность с определенной постоянной силой P, происходит плавное перемещение очагов воздействия, которые последовательно проходят всю поверхность, подлежащую обработке. При этом инерционные силы не оказывают существенного влияния на поверхностно пластических деформациях. К таким методам относятся различные виды выглаживания и накатывания, а также метод однократного обжатия обрабатываемой поверхности без перемещения очагов воздействия.

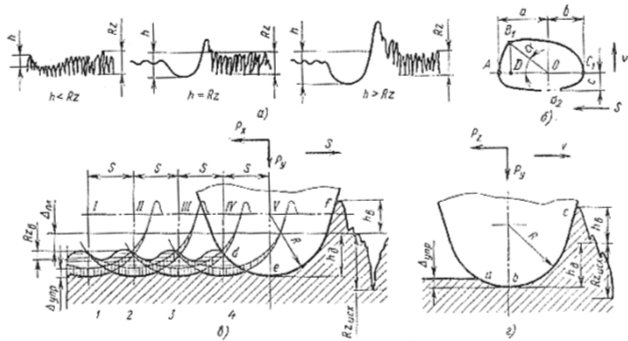

Алмазное выглаживание является одним из передовых статических методов поверхностно пластического деформирования. Выглаживание заключается в пластическом деформировании обрабатываемой поверхности скользящим по ней инструментом — выглаживателем. Инструмент раздвигает металл, образуя канавку на поверхности. При этом создаются тир вида очагов деформирования в зависимости от соотношения глубин внедрения инструмента и исходных параметров шероховатости (рис.1, а).

Рис. 1. Выглаживание: а — соотношения между глубиной канавки и высотой микронеровностей; б — очаг деформации; в — схема деформирования в направлении подачи; г — схема деформирования в направлении скорости.

Контур контакта передней полусферы наконечника с деталью достаточно точно описывает дуга окружности ![]() (рис.1, б), соответствующая углу 𝜶, и парабола

(рис.1, б), соответствующая углу 𝜶, и парабола ![]() . Область контакта задней полусферы наконечника ограничиваетчя дугой

. Область контакта задней полусферы наконечника ограничиваетчя дугой ![]() , которая может быть аппроксимирована дугой эллипса.

, которая может быть аппроксимирована дугой эллипса.

Площадь контакта наконечника сферической формы с деталью равна сумме площадей полуэллипса ![]() , сектора окружности и праболического полусегмента

, сектора окружности и праболического полусегмента ![]() минус площадь треугольника

минус площадь треугольника ![]() .

.

После прохождения инструмента по поверхности происходит частичная компенсация деформации на величину ![]() (рис.1, в,г). Контакт инструмента с обрабатываемой поверхностью в сечении происходит в направлении подачи по дуге

(рис.1, в,г). Контакт инструмента с обрабатываемой поверхностью в сечении происходит в направлении подачи по дуге ![]() ; в направлении скорости — по дуге

; в направлении скорости — по дуге ![]() . Вследствие того, что перед выглаживателем образуется валик пластически деформированного металла, передняя полуповерхность выглаживателя нагружена гораздо больше (контакт по дугам

. Вследствие того, что перед выглаживателем образуется валик пластически деформированного металла, передняя полуповерхность выглаживателя нагружена гораздо больше (контакт по дугам ![]() и

и ![]() ), чем задняя полуповерхность (контакт по дугам

), чем задняя полуповерхность (контакт по дугам ![]() и

и ![]() ). По этой же причине, а также вследствие адгезионного взаимодействия между деталью и инструментом в процессе выглаживания возникает осевая сила

). По этой же причине, а также вследствие адгезионного взаимодействия между деталью и инструментом в процессе выглаживания возникает осевая сила ![]() и тангенциальная составляющая силы

и тангенциальная составляющая силы ![]() .

.

После каждого оборота обрабатываемой детали канавка — след выглаживателя — перемещается в осевом направлении на расстояние, равное подаче S, происходит многократное перекрытие ее при последующих оборотах обрабатываемой детали, так как ширина канавки больше подачи.

В результате пластического деформирования обрабатываемой поверхности сглаживаются исходные неровности и образуется новый микрорельеф поверхности со значительно меньшей высотой неровностей профиля ![]() . Размер детали уменьшается на величину остаточной деформации

. Размер детали уменьшается на величину остаточной деформации ![]() .

.

Исходными параметрами, определяющими протекание процесса на кромках детали, является предварительный натяг, который задается до начала выглаживания, и сила выглаживания.

При оптимальных значениях силы выглаживания исходные неровности полностью сглаживаются и образуется шероховатость, обусловленная самим процессом выглаживания, связанным с подачей. Далнейшее увеличение силы выглаживания увеличивает пластические искажения, высота неровностей возрастает по сравнению с наименьшей, поверхностьные слои могут разрушиться и могут появиться трещины.

Оптимальные значение силы выглаживания ![]() определяют по следующим формулам:

определяют по следующим формулам:

для закаленных сталей

для материалов невысокой и средней твердости

![]()

где ![]() — твердость обрабатываемой поверхности по Виккерсу;

— твердость обрабатываемой поверхности по Виккерсу; ![]() — диаметр обрабатываемой поверхности, мм;

— диаметр обрабатываемой поверхности, мм; ![]() — радиус рабочей части алмаза, мм.

— радиус рабочей части алмаза, мм.

Сила выглаживания, больше 200–250 Н для деталей из высокопрочных материалов и больше 100–150 Н для деталей из материалов средней твердости, как правило, нецелесообразна.

Основным критерием выбора радиуса сферы инструмента является твердость материала обрабатываемой заготовки: для деталей из мягких сталей и цветных сплавов этот радиус должен составлять 2,5–3,5 мм, для деталей из материалов средней твердости — 1,5–2,5 мм, для деталей из высокопрочных сталей (![]() ) — 1,0–1,5 мм.

) — 1,0–1,5 мм.

Оптимальные режимы выглаживания для достижения максимального упрочнения несколько «жестче», чем для достижения минимального параметра шероховатости. Для максимального упрочнения следует на 15–40 % увеличить силу выглаживания или на 10–30 % уменьшить радиус инструмента, можно одновременно несколько «ужесточить» оба эти параметра. При выглаживании с оптимальными режимами обеспечивается степень упрочнения 25–30 % при глубине упрочненного слоя до 0,4 мм и создаются сжимающие остаточные напряжения до 1,2 ГПа.

Литература:

- Л. Г. Одинцов. Упрочнение и отделка деталей поверхностным пластическим деформированием. Справочник., М.: Машиностроение, 1987, 328 с.

- Повышение прочности и долговечности деталей машин поверхностным пластическим деформированием/Под.ред. И. В. Кудрявцева//ЦНИИТМАШ.Кн. № 90, 1970, 152 с.