На основе анализа научных исследований в статье рассмотрен процесс получения стирола. Стирол — является важнейшим продуктом нефтехимии, на его основе получают гликоли, полиуретаны, целлозольвы, полистиролы и другие сополимеры.Для получения стирола известен целый ряд способов. Однако, несмотря на многообразие известных способов, основным методом получения стирола в промышленных масштабах остается каталитическое дегидрирование этилбензола при высоких температурах и совместное производство его с оксидом пропилена гидропероксидным методом.

Ключевые слова: нефтехимическая промышленность, стирол, дегидрирование этилбензола, оксид пропилена, гидропероксидный метод.

Нефтехимическая промышленность — одна из важнейших отраслей экономики г. Нижнекамска. Продукция, производимая на предприятиях нефтехимической промышленности, соответствует современным требованиям и востребована как на отечественном рынке, так и за рубежом. Актуальность исследования обусловлена широким применениям стирола, который является важнейшим продуктом нефтехимии, на его основе получают синтетический каучук, полистирол, латекс и др. Крупнейшим производителем данных мономеров в России является ПАО «Нижнекамскнефтехим». В настоящее время перед производителями стирола стоит задача увеличение селективности процесса, уменьшение неблагоприятных выбросов в окружающую среду и уменьшение затрат на энергоресурсы.

Получение стирола в большинстве случаев, а именно 90 %, осуществляется дегидрированием этилбензола. Этилбензол может быть получен:

1) алкилированием бензола этиленом;

2) извлечением из фракций «сырого бензола», полученной разделением прямого коксового газа, или из ксилольной фракции риформинга нефтепродуктов.

Основную реакцию дегидрирования можно представить следующим образом:

![]() (1)

(1)

Процесс дегидрирования необходимо проводить при высоких температурах (600–6300С) при разбавлении водяным паром в массовом соотношении (2,5–3):1 и общем атмосферном давлении [10, c.301]. Использование большого количества перегретого пара делает этот процесс дорогостоящим.

При дегидрировании этилбензола наряду со стиролом образуется ряд побочных продуктов, в частности бензол и толуол. Для увеличения селективности процесса важны катализаторы, температура, степень разбавления водяным паром и конверсии этилбензола.

В настоящее время, в качестве катализатора используют железооксидный катализатор, содержащий 55–80 % Fe2O3, 2–28 % Cr2O3, 15–35 % К2СО3 и некоторые оксидные добавки [2, c. 109].

Дифференциальная селективность по стиролу выражается следующим уравнением:

![]() (2)

(2)

Из уравнения видно, что селективность падает, если фактическая степень конверсии приближается к равновесной ![]() . Можно сделать вывод, что разбавление паром, способствует росту селективности.

. Можно сделать вывод, что разбавление паром, способствует росту селективности.

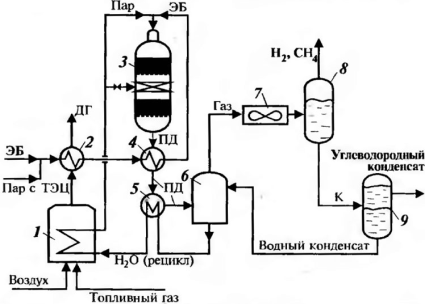

Технологическая схема дегидрирования этилбензола представлена на рис.1., где 1 — пароперегревательная печь; 2 — испаритель этилбензола; 3 — реактор дегидрирования; 4 — подогреватель этилбензола; 5 — подогреватель воды; 6 — пенный аппарат; 7 — воздушный холодильник; 8- сепаратор; 9 — разделитель фаз. Потоки: ЭБ — этилбензол (свежий рецикл); Н2, СН4 — горючие газы в топливную сеть; ДГ — дымовые газы; К — конденсат; ПД — продукты дегидрирования.

Рис. 1. Технологическая схема реакционного узла дегидрирования этилбензола

Исходный этилбензол поступает в теплообменник (2), вместе с рециклом и водяным паром, где перемешиваются и испаряются. В теплообменнике (4) пары перегреваются до t = 500–520°С. Перед реактором происходит перемешивание паров алкилбензола, воды и перегретого водяного пара (t=700–730 °С). В пароперегревательной печи (1) перегретый пар генерируется. Температура смеси на входе в слой катализатора 600–640°С, на выходе она понижается на 50–60°С, это связано с тем, что реакции дегидрирования эндотермическая. Для разбавления этилбензола используют насыщенный водяной пар из котла-утилизатора (5). В пенный аппарат (6) поступает контактный газ, где дополнительно охлаждается до t = 102°С и очищается от катализаторной пыли. В воздушном холодильнике (7) происходит охлаждение, конденсация воды и углеводородов из контактного газа. В сепараторе (8) отделяются газообразные продукты реакции как горючие ВЭР. В разделителе фаз (9) происходит отделение углеводородов от воды, после чего направляются на ректификацию. В пенный аппарат (6) поступает водный слой и после очистки от растворенных углеводородов подается на питание котла-утилизатора (5) и далее — в рецикл.

Недостатком метода дегидрирования этилбензола является трудность отделения стирола от непрореагировавшего этилбензола. Повышение температуры влечет за собой увеличение выхода побочного продукта, за счет активации побочных реакций. Для получения селективности ≈ 90 %, необходимо подобрать наиболее подходящий катализатор, оптимальные условия проведения процесса и конструкции аппаратов.

Изучению путей решений данного вопроса посвящено большое количество работ, но возможности этих вариантов ограничены. Основным перспективным способом интенсификации процесса дегидрирования этилбензола представляется переход на новые технологии, использующие физические явления, которые позволяют повысить эффективность процессов.

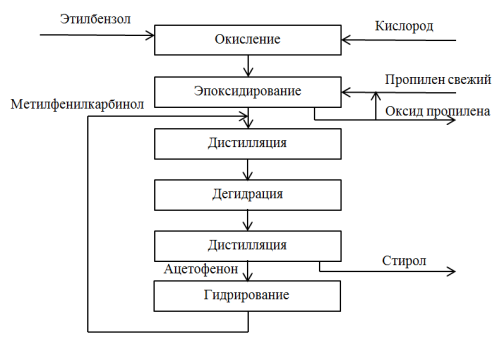

Еще одним способом получения стирола-мономера является технология, основанная на использовании совместного производства его с оксидом пропилена гидропероксидным методом, называемая каталитической дегидратацией метилфенилкарбинола (propylene oxide/styrenе monomer или PO/SM-процесс). Именно данная технология реализована на ПАО «Нижнекамскнефтехим», она позволяет повысить технологические показатели процесса [3,4,5].

Технология включает в себя четыре последовательные стадии (рис.2) [8, c.222]:

жидкофазное окисление этилбензола до гидропероксида молекулярным кислородом;

жидкофазное каталитическое эпоксидирование пропилена гидропероксидом этилбензола;

парофазная каталитическая дегидратация метилфенилкарбинола до стирола;

жидкофазное каталитическое гидрирование ацетофенона (АЦФ) до метилфенилкарбинола (МФК).

Рис. 2. Схема совместного получения стирола и оксида пропилена

В процессе совместного получения стирола и оксида пропилена на стадии окисления образуется 2 изомерных гидропероксида этилбензола — вторичный (альфа) и первичный (бета), которые на стадии эпоксидирования переходят в соответствующие близкокипящие спирты — вторичный метилфенилкарбинол и первичный 2-фенилэтанол (2-ФЭТ) [1, с.52; 9, c. 24].

В результате неполного превращения на стадии дегидратации 2-фенилэтанол концентрируется в ацетофеноновой фракции и после стадии гидрирования возвращается на узел разделения продуктов эпоксидирования, после чего вновь поступает на стадию дегидратации.

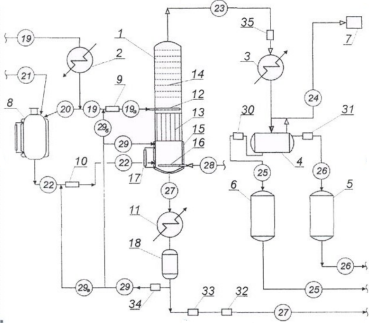

Технологическая схема получения стирола жидкофазной дегидратацией МФК приведена на рисунке 3, где 1 — реактор дегидратации МФК; 2 — приспособление для подогрева сырья; 3 — конденсатор; 4 — отстойник для разделения продуктов дегидратации на водный и углеводородный слои; 5 — емкость для сбора углеводородного слоя; 6 — емкость для сбора водного слоя; 7 — вакуумная система; 8 — узел приготовления катализатора; 9, 10 — смесительные устройства для интенсивного перемешивания; 11 — теплообменное устройство для поддержания температуры кубового продукта; 12 — распределительная тарелка; 13 — теплообменник трубчатого типа; 14 — ректификационные тарелки; 15 — теплообменная рубашка; 16 — распределительное устройство для ввода газа; 17 — уровнемерное устройство; 18 — емкость для сбора кубового продукта [6,7].

Рис. 3. Технологическая сема жидкофазной дегидратации МФК

Технология производства стирола и оксида пропилена использует в качестве сырья доступные, производимые в большом количествах этилбензол и пропилен. Этот процесс является многостадийным и позволяет получать целевые продукты в селективностью по оксиду пропилена 95–97 % и выходом стирола по этилбензолу до 90 %. Таким образом, рассматриваемое производство можно отнести к высокоэффективным. Более того, данная технология является «сопряженным» производством, позволяющая получить несколько целевых продуктов.

Следует отметить, что в настоящее время процесс совместного получения стирола и оксида пропилена является наиболее экономически выгодным способом получения данных продуктов. Однако образуется высококонцентрированный водно-щелочной поток, загрязненный органическими веществами. Данный поток не поддается очистке известными технологическими приемами, есть необходимость в его утилизации, т. е. сжигании. Процесс энергозатратный и экологически неблагоприятный, так как происходит увеличение расходной нормы по сырью за счет значительного уноса углеводородов в виде устойчивой эмульсии. Поэтому возникла необходимость в разработке ресурсосберегающей технологии очистки загрязненного водно-щелочного потока получения стирола гидропероксидным методом.

Литература:

1. Абрамов А. Г. Образование 2-фенилэтанола в процессе совместного получения стирола и оксида пропилена // Вестник Казанского технологического университета. — 2008. — № 3. — С. 50–55.

2. Одабашян Г. В., Швец В. Ф. Лабораторный практикум по химии и технологии основного органического и нефтехимического синтеза: Учеб. пособие для вузов. — 2-е изд., перераб. и доп. — М.: Химия, 1992. — 240 с.: ил.

3. Патент 2132322, Российская Федерация, МКИ6 С07С 15/46. Способ получения стирола. [Текст]. / Петухов А. А., Васильев И. М., Галимзянов Р. М., Мельников Г. Н., Белокуров В. А., Беляев С. П., Серебряков Б. Р.; заявитель и патентообладатель ОАО “Нижнекамскнефтехим” — № 98110147/ (011729); заявл. 01.06.98; опубл. 27.06.99, Бюл. № 18.

4. Патент 2141933, Российская Федерация, МПК 6 C07C1/24, C07C15/46. Способ получения стирола. [Текст]. / Петухов А. А., Васильев И. М., Галимзянов Р. М., Мельников Г. Н., Галиев Р. Г., БелокуровВ.А., Бозина Н. А., Комаров В. А., Серебряков Б. Р.; заявитель и патентообладатель ОАО “Нижнекамскнефтехим” — № 98110993/04; заявл. 09.06. 1998; опубл 27.11.99, Бюл. № 33.

5. Патент 2177467, Российская Федерация, МПК 6 C07C1/24, C07C15/46. Способ получения стирола. [Текст]. /Петухов А. А., Серебряков Б. Р., Комаров В. А., Бусыгин В. М., Белокуров В. А., Васильев И. М., Беляев С. П., Галимзянов Р. М., Зуев В. П., Мустафин Х. В.; заявитель и патентообладатель ОАО “Нижнекамскнефтехим” — № 2000104167/04; заявл. 21.02. 2000; опубл. 27.12.2001.

6. Патент 23243 U1 Российская Федерация, МПК7 B 01 D 3/14, C 07 C 15/46. Установка для получения стирола жидкофазной дегидратацией метилфенилкарбинола. [Текст]. / Кобелев Д. А., Петухов А. А., Харлампиди Х. Э., Комаров В. А., Белокуров В. А., Зуев В. П., Васильев И. М., Галимзянов Р. М., Заляев А. Г., Саляхов Д. А.; заявитель и патентообладатель ОАО “Нижнекамскнефтехим” — № 2001135606/20; заявл. 25.12.2001; опубл. 10.06.2002.

7. Пат. 35600 U1 Российская Федерация, МПК7 B 01 D 3/14, C 07 C 15/46. Установка для получения стирола жидкофазной дегидратацией метилфенилкарбинола. [Текст]. / Петухов А. А., Бусыгин В. М., Гильманов Х. Х., Н. Р. Гильмутдинов, Р. М. Ахметов, Белокуров В. А., Зуев В. П., Васильев И. М., Галимзянов Р. М., Беляев С. П., Заляев А. Г., Гатауллин Х. В.; заявитель и патентообладатель ОАО “Нижнекамскнефтехим”. — № 2003125420/20; заявл. 18.08.03; опубл. 27.01.04, Бюл. № 3. — 1 с.

8. Серебряков Б. Р. Новые процессы органического синтеза. — М.: Химия, 1989. — 400 с.

9. S. Ted Oyama. Mechanisms in homogeneous and heterogeneous epoxidation catalysis — Elsevier B.V, 2008. — 501 p.

10. Тимофеев В. С., Серафимов Л. А. Принципы технологии основного органического и нефтехимического синтеза: Учеб. Пособие для вузов. — М.: Высш. шк., 2003. — 536с.