In this article, the authors bring to the attention of a wide range of experts the results of the expert examination of samples of elements of the technological pipeline natural gas with 4 % hydrogen located between the heater and natural gas 1Z6 capacity 4Z1 (HDS) as part of the installation for producing hydrogen model HGM produced by H2Gen Innovations Inc.

Keywords: expert inspection, hydrogen production, process pipe, defects, microstructure.

В начале дадим описание указанной установке. Установка по производству водорода (англ. сокр. HGM) представляет собой установку для реформинга метана, в которой происходит преобразование природного газа и деионизированной воды в водород. Установка имеет в своем составе собственную систему газоочистки, которая обеспечивает чистоту водорода 99,999 %. По окончании монтажа и проверки система функционирует в автономном режиме и требует только проведения периодического обслуживания.

Производство чистого водорода в установке HGM делится на следующие этапы:

удаление серы из природного газа с использованием катализатора десульфурации;

реформинг паров природного газа в присутствии пара;

преобразование водяного газа оксида углерода в присутствии пара;

очистка водорода с помощью PSA (адсорбция при переменном давлении).

Природный газ смешивается с паром, который вырабатывается в установке HGM из деионизированной воды, и затем пропускается в трубы, в которые встроен катализатор для реформинга. Реформинг метана и более высоких углеводородов, которые обычно присутствуют в природном газе, при наличии пара обуславливается следующими реакциями:

Cm Hn + mH2O → mCO + (m + n/2)H2(1)

В случае с метаном (m=1 и n=4) такая реакция превращается в:

CH4 + H2O → CO + 3H2(2)

Моноксид углерода, получаемый в результате реакции реформинга, далее вступает в реакцию с паром при более низкой температуре, получается двуокись углерода и дополнительно водород в следующем виде:

CO + H2O → CO2 + H2 (реакция перемещения водяного газа)(3)

Продукт реформинга, полученный в результате описанных выше реакций, содержит примерно 75 % водорода по объему в сухом виде. После охлаждения подаваемая вода конденсируется и отводится из установки, остаточные примеси, включая CO2, CO, CH4, N2 и вода выводятся системой очистки PSA (адсорбция при переменном давлении). Струя из системы PSA (содержащая водород и CO2 с малым содержанием CO, CH4 и N2) сжигается в качестве топлива в топке и обеспечивает большую долю энергии, необходимой для поддержания реакции реформинга, которая является эндотермической реакцией, а также для повышения давления перегретого пара.

Условиями эксплуатации указанного трубопровода являются:

рабочая среда — природный газ с примесью 4 % водорода;

рабочая температура — после нагрева в подогревателе, температура среды может быть в диапазоне 119–340°С (по паспортным данным) и 90–240°С (по текущим эксплуатационным настройкам установки);

рабочее давление — максимальное давление, обусловленное давлением нагнетания газового компрессора — 18,0 кгс/см2 (по паспортным данным), и 16,8 кгс/см2 (по текущим эксплуатационным настройкам установки);

смежные условия — трубопровод расположен вблизи узлов и агрегатов установки с высокими рабочими температурами (парогенератор 6Z2, реформер 4Z4) в теплоизоляционной защите, выполненной из минеральной ваты, базальтовых плит и одеял. Общий вид трубопровода приведен на рис. 1.

Основанием для проведения экспертного обследования стало выход из строя и нарушение герметичности технологического трубопровода.

Целью обследования было исследование металлической трубы диаметром 12,0 мм толщиной стенки 1,0 мм для определения химического состава, подбора аналога отечественного материала, исследования микроструктуры, определение механических свойств и выявление причин возникновения повреждений.

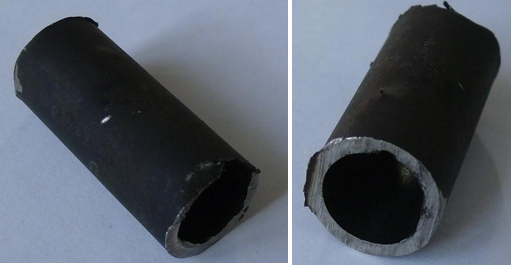

Для исследований заказчиком предоставлены образцы аварийного трубопровода, общий вид которых представлен на рис. 2.

Рис. 1. Общий вид трубопровода

Рис. 2. Общий вид образца трубопровода

Материал. Из анализа документации изготовителя установлено: представленные образцы — участки трубы холоднотянутой отожженой, декапиррованной диаметром 12,0 мм толщиной 1,0 мм, выполненной из никельхромового сплава INCONEL®600, поставляемого компанией Special Metals Corporation, США.

Сплав INCONEL® 600 выполняется по национальному стандарту США UNS N06600, относится к сплавам типа никель-хром, характеризующимися хорошей сопротивляемостью к окислению при высоких температурах, хлористо-ионному коррозионному растрескиванию, кислотной и щелочной коррозии, хорошей пластичностью. Сплав используется в компонентах печей, в химической и пищевой промышленности, атомной энергетике (трубы атомного парогенератора) и для изготовления сварочных электродов.

Дефекты. В результате визуального и измерительного контроля образцов установлено:

цвет наружной и внутренней поверхности образца свидетельствует о воздействии на металл высоких температур;

на наружной поверхности образца обнаружено сквозной отверстие в зоне выпучины — результат развития дефекта со стороны внутренней поверхности (Рис. 3);

на внутренней поверхности образца обнаружены многочисленные повреждения — раковины (Рис. 4);

дефектов, вызванных механическими повреждениями наружной и внутренней поверхности образца, не обнаружено;

повреждений в виде трещин по металлу не обнаружено.

Рис. 3. На поверхности образца виден выход сквозного дефекта (раковины) и утончение стенки по мере развития раковины

Рис. 4. На внутренней поверхности образца видны многочисленные повреждения в виде раковин

Анализ химического состава. В результате спектрального и химического анализа образцов с применением стилоскопа универсального СЛУ, экспресс-анализатора на углерод АН-7560 установлено содержание химических элементов, таких как углерод, кремний, марганец, хром, никель.

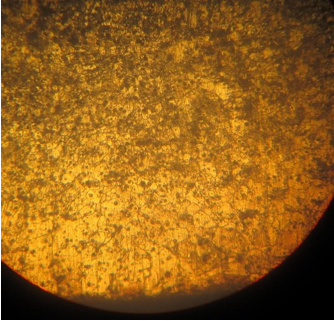

Рис. 5. Микроструктура образцов

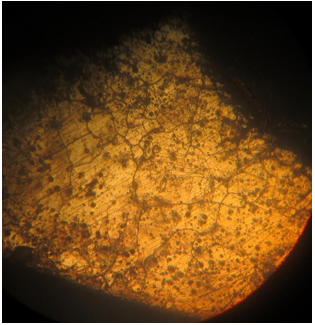

Рис. 6. Микроструктура образцов

Определение отечественного аналога материала. На основании проведенного спектрального и химического анализа образцов установлены ближайшие отечественные аналоги. Ближайшими отечественными аналогами являются стали марки ХН78Т и ХН70Ю по ГОСТ 5632–72*.

Исследование микроструктуры материала. В результате исследований установлена ферритно-перлитная микроструктура образцов. Зерна образца № 4 однородные (Рис. 5), соответствуют 7–8 баллу по шкале ГОСТ 5639–82*. На внешней поверхности образца зерна большего размера, по сравнению с внутренней поверхностью и соответствуют 7 баллу по шкале ГОСТ 5639–82*. Зерна образца № 1 неоднородные (Рис. 6), соответствуют 5–6 баллу по шкале ГОСТ 5639–82*.

Увеличенный размер зерна и неоднородность свидетельствуют о воздействии высоких температур, повлекшее изменение микроструктуры металла.

Определение механических свойств материала. В результате измерения твердости металла с применением твердомера ТК-14–25 установлено: твердость металла образца № 1 составляет 100–102 НВ; твердость металла образца № 4 составляет 115–124 НВ. Различная твердость образцов, являющихся частью одного трубопровода и располагающихся на незначительном удалении друг от друга, не более 500 мм, косвенно подтверждает воздействие высоких температур. Установлено: образец № 1 был подвержен более длительному воздействию высоких температур.

Выводы. В результате проведенного исследования образцов, являющихся частью трубопровода природного газа с содержанием 4 % водорода, расположенного между подогревателем природного газа 1Z6 и емкостью 4Z1 (HDS) в составе установки по производству водорода модели HGM, установлена причина возникновения дефектов — воздействие высоких температур.

Рекомендации. По результатам экспертного обследования заказчику даны рекомендации: заменить аналогичные трубопроводы природного газа с содержанием 4 % водорода, расположенные между подогревателем природного газа 1Z6 и емкостью 4Z1 (HDS) в составе других установок модели HGM, принадлежащих заказчику; при замене применять сертифицированные материалы и технологии сварки. Перед вводом в эксплуатацию провести гидравлические (пневматические) испытания; усовершенствовать теплоизоляцию установок по производству водорода.

Авторы статьи надеются, что представленные материалы результатов экспертного обследования побудят организации, эксплуатирующие установки получения водорода модели HGM произведенных компанией H2Gen Innovations Inc., провести своевременный контроль технического состояния технологического оборудования установки.

Литература:

1. ГОСТ 5632–72* «Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки».

2. Воробьева Г. Я. «Коррозионная стойкость материалов в агрессивных средах химических производств». Изд.2-е пер. и доп. М., «Химия», 1975.

3. РД 03–606–03 «Инструкция по визуальному и измерительному контролю».

4. РД 38.13.004–86 «Эксплуатация и ремонт технологических трубопроводов под давлением до 10,0 МПа (100 кгс/см2)».

5. Новый справочник химика и технолога. Процессы и аппараты химических технологий. Ч 1, Ч 2. — СПб.: НПО «Профессионал». 2006–916 с. ил.

6. ГОСТ 5639–82* «Стали и сплавы. Методы выявления и определения величины зерна» (с изменениями).