В процессе шитья материалов, особенно толстых, шерстяных и тканей с металлическими покрытиями и т. д., главным фактором является усилия прижатия сшиваемых деталей со стороны узла лапки.

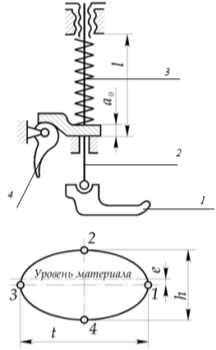

Узел лапки, состоящий из лапки 1, стержня 2, пружина 3, и регулятора подъёма 4, создаёт необходимую рабочую давления 25–30Н, лапкой с помощью упругого элемента 3. Следует, отметит, что это принцип сохранилось до настоящего времени [1].

Однако прогрессивная технология текстильной промышленности начали выпускать толстостенных, технических и специальных тканей особого назначения, а также металлическими покрытиями, что потребует модернизации существующих парка швейных машин легкой промышленности.

Известно, что узел лапки осуществляет давления на материал с помощью упругого элемента 3, что непосредственно приводит снижение производительности и качества стяжки.

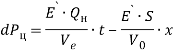

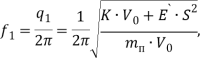

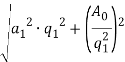

Кроме того снижение усилия прижатия от 30–20Н, нарушает равномерного распределение силы натяжения нитей идущие от игл и челнока. В процессе шитья поверхность сшиваемых деталей, особенно толстослойных и жесткую поверхность по сравнению с другими, что создает малые колебание движение лапки по вертикальной оси, приводящих к разрыву контакта. Процесс перемещение материала осуществляется по траектории эллипса, соответствующий движения рейки в точках 1–2-3–4 (рис.1), большая ось эллипса: ![]() , диаметр стержня

, диаметр стержня ![]() , высота

, высота ![]() , уровень материала от игольной поверхности

, уровень материала от игольной поверхности ![]() , масса деталей лапки составляет

, масса деталей лапки составляет ![]() и ускорения движения рейки в вертикальном направление на участке 2–3 равен

и ускорения движения рейки в вертикальном направление на участке 2–3 равен ![]() .

.

Рис. 1. Схема механизма прижимной лапки и траектория зубчатой рейки: 1-лапка; 2-стержень; 3-пружина; 4-регулятор подъема лапки.

В работе определена условия движение материала под действием рейки без учёта сила трения материала о стол [2]:

где: ![]() необходимая сила для перемещения материала;

необходимая сила для перемещения материала;

![]() сила трения между лапкой и материалом;

сила трения между лапкой и материалом;

![]() масса материала.

масса материала.

Учитывая большой эластичности сшиваемых деталей, а также ускорение элементарной участки материала и зубчатой рейкой, считаем, их величина очень близко, принимаем их равной.

Обозначив коэффициенты трения между рейкой и материалом через ![]() , а между материалом и лапкой

, а между материалом и лапкой ![]() найдем необходимую силу

найдем необходимую силу ![]() прижатия лапки материал:

прижатия лапки материал:

![]() (1.2)

(1.2)

При шитье толстослойных, технических и специальных тканей с высокой плотности, трения между поверхностью материала и лапкой бывает велико, что упругой элемент лапки не обеспечит равномерный контакт. В этих случаях целесообразно применит лапки специальной конструкции с применением гидроприводом.

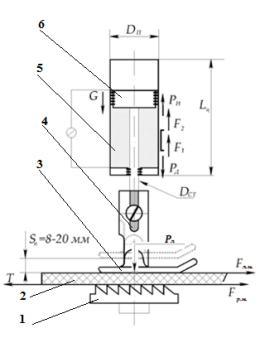

Рис. 2. Схема нового узла лапки с гидроприводом: 1-зубчатая рейка; 2-материал; 3- лапка; 4-стержень; 5-гидроцилиндр;6-порщен

При подъёме и опускания лапки сила

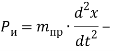

Учитывая, что вертикальная движения рейки и лапки примерно равны, тогда уравнение движения лапки под действием пружины будить:

![]() (1.3)

(1.3)

где: ![]() перемещение лапки верхнего крайнего положения;

перемещение лапки верхнего крайнего положения;

![]() и

и ![]() начальная натяжения, и жёсткость упругого элемента;

начальная натяжения, и жёсткость упругого элемента;

![]() масса всех деталей связанных с лапкой.

масса всех деталей связанных с лапкой.

Исходя, из вышеизложенных параметров узла лапки, переходим к выбору нового конструкции узла прижатия с гидроприводом.

Гидроприводы имеют простой конструкции, регулируемость давления материала, надёжность в работе, компенсирующие способности затухания малых колебаний при шитье толстослойных, технических, специальных тканей, а также материалов с металлическими покрытиями.

Рассмотрим кинематика и динамика процесса гидроприводы с учётом параметрами узла прижатия материала. Давления в цилиндре зависимости от параметров гидросистем таких как: ![]() и т. д., для любого положения лапки за время

и т. д., для любого положения лапки за время ![]() , насос подаёт масла в рабочей цилиндр в количестве:

, насос подаёт масла в рабочей цилиндр в количестве:

![]() ,

,

где: ![]() подача масла насоса.

подача масла насоса.

Цилиндр с плунжером и лапкой за это время перемешается вниз на величину

Масло в системе за время ![]() уплотняется на величину

уплотняется на величину ![]() , что вызывает приращение давления в системе:

, что вызывает приращение давления в системе:

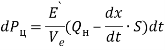

![]()

где: ![]() объем масло в системе;

объем масло в системе;

![]() модуль упругости системы масло-трубопровод;

модуль упругости системы масло-трубопровод;

Подставляя значение ![]() в выражение для

в выражение для ![]() , получим:

, получим:

(1.4)

(1.4)

где: ![]()

![]() начальный объём в системе при

начальный объём в системе при ![]() .

.

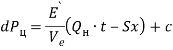

После интегрирование выражения (1.4) для ![]() получим:

получим:

(1.5)

(1.5)

При значения ![]()

![]() и

и ![]() и тогда получим уравнение:

и тогда получим уравнение:

(1.6)

(1.6)

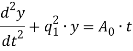

Рассмотрим движение лапки ![]() . Уравнение равновесия без учёта сил сухого и вязкого трения в соответствии с расчётной схемой (Рис.2.) имеет вид:

. Уравнение равновесия без учёта сил сухого и вязкого трения в соответствии с расчётной схемой (Рис.2.) имеет вид:

![]() (1.7)

(1.7)

где:  сила инерции плунжера;

сила инерции плунжера;

![]() масса перемещающихся с лапкой деталей, приведенная к рабочему цилиндру;

масса перемещающихся с лапкой деталей, приведенная к рабочему цилиндру;

![]() сила тяжести перемещающихся деталей совместно с лапкой;

сила тяжести перемещающихся деталей совместно с лапкой;

![]() силы сопротивления трения поршня о цилиндре и трения между стержнем и уплотнителем лапки;

силы сопротивления трения поршня о цилиндре и трения между стержнем и уплотнителем лапки;

![]() движушаяся сила в цилиндре.

движушаяся сила в цилиндре.

С учётом выражения (1.7) после деления на ![]() и введения новой переменной

и введения новой переменной ![]() , уравнение примет стандартную форму:

, уравнение примет стандартную форму:

(1.8)

(1.8)

где: ![]() ,

,

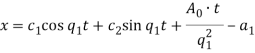

Решениям уравнение (1.8) является:

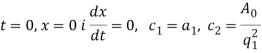

При начальных условиях  . C учётом этих параметров, уравнение (1.8) принимает вид:

. C учётом этих параметров, уравнение (1.8) принимает вид:

(1.9)

(1.9)

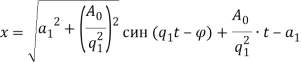

Очевидно, скорость движения лапки при холостом ходу ![]() .

.

(1.10)

(1.10)

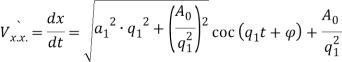

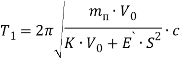

Уравнения (1.9) и (1.10) показывают, что перемещения лапки и его скорость будут, имеет колебательный характер с периодом колебаний.

, (1.11)

, (1.11)

и частота колебаний будить равен:  Гц

Гц

Амплитуда колебаний перемещения и скорости лапки будут соответственно

и

и

На характер колебания давления лапки значительное влияния оказывают сила трения ![]() , действующие в системе.

, действующие в системе.

Таким образом,

Заключение.

- Применения гидроприводов в механизмах прижатия материала на швейных агрегатах, позволяет создать рабочее давление в зоне контакта от 30Н до 1000Н с регулируемой величиной;

- Предлагаемая конструкция механизма прижатия материала, позволяет снижение колебаний до максимума, следовательно, компенсирует малые удары со стороны зубцов на рабочую поверхность лапки.

- Механизм прижатия с гидроприводом позволяет повышения эффективности процесса шитья технических и специальных тканей с металлическими покрытиями.

Литература:

- А.И Комиссаров и др.- Проектирование и расчет обувных и швейных производств/ Комиссаров А. И., Жуков В. В., Никифоров В. М., Сторожев В. В. М., 1978.431с.

- Н. М. Вальщиков Расчет и проектирование машин швейного производства 1978,343 с.

- Башта Т. М. Гидроприводов и гидропневматика. М.,1972. 625 с

- Семенов М. В. Кинематические и динамические расчеты исполнительных механизмов. Л.,1974.