Рассмотрена технология и оборудование для электродиффузионной термообработки полых стальных деталей. Показано повышение микротвердости и увеличение толщины упрочненного слоя на внутренней рабочей поверхности изделий.

Ключевые слова:сталь, поверхностный слой, электрический ток, диффузия, структура, упрочнение, микротвердость, износ.

Известные в настоящее время упрочняющие технологии малопригодны для обработки полых деталей с рабочей внутренней поверхностью. Это связано со сложной конфигурацией изделий, значительной протяженностью внутренних полостей, невысокой рассеивающей способностью ряда электролитов. Зачастую, в результате обработки на наружной поверхности детали образуется слой с повышенной микротвердостью и износостойкостью, однако на внутренней поверхности толщина упрочненного слоя меньше в 2-3 раза, а эксплуатационные характеристики понижены.

Сравнительно недавно нами разработан новый способ и установка для электродиффузионной термообработки (ЭДТО) полых стальных деталей [1, 2]. Суть технологии заключается в следующем, в процессе анодной поляризации полой детали током плотностью от 0,1 до 25,0 А/дм2 в солевом расплаве при температуре 830-1190 К в течение 1,5-3,0 ч легирующие компоненты и углерод, входящие в состав сплава, направленно диффундируют именно на внутреннюю поверхность полой детали, способствуя формированию упрочненного слоя с увеличенной толщиной и повышенной микротвердостью благодаря наличию вспомогательного электрода внутри полой детали. При ЭДТО в отличие от технологий, связанных с нанесением покрытий, отсутствует проблема сцепления покрытия с упрочняемой основой, так как упрочненный слой с повышенными эксплуатационными свойствами является частью основы, а переходный участок не имеет резкой границы [3]. Ранее показана перспективность электродиффузионной термообработки для пищевого и сельскохозяйственного машиностроения, а также ремонтных служб [4, 5].

ЭДТО подвергали втулку из стали 40Х и кольцо упорное из стали 30ХГСН2А, имеющие внутренние рабочие поверхности. Оценку микротвердости обработанных и стандартных деталей проводили на микротвердомере ПМТ-3М при нагрузке на индентор 1,96 Н. Экспресс-испытания на доремонтный ресурс выполняли на машине трения СМЦ – 2 при нагрузке 98 Н по схеме «диск-колодка» с периодической подачей смазки. В качестве контр-тела использовали образцы из закаленной стали Р18.

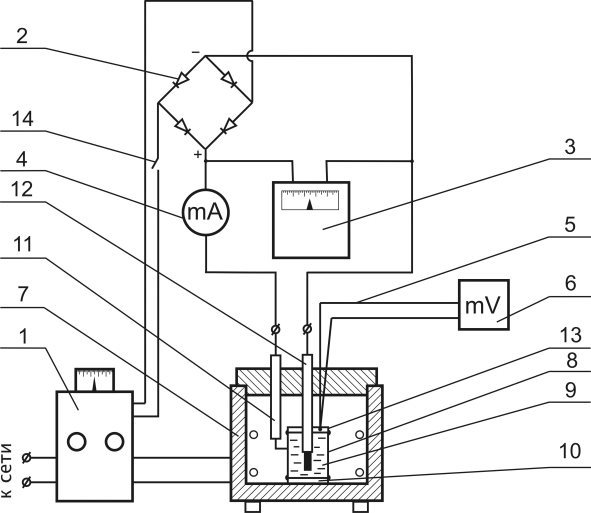

На рис.1 представлен общий вид установки для электродиффузионной термообработки полых деталей.

Установка состоит из 3-х блоков. Первый блок – поляризационный, предназначенный для поддержания выбранного электрического режима процесса и состоящий из понижающего автотрансформатора 1 и выпрямительного устройства 2, которое подключается к первому выходному контуру автотрансформатора 1.

Второй блок – контрольно-измерительный – включает в себя потенциометр 3, миллиамперметр 4, термопару 5 и милливольтметр 6.

Третий блок – нагревательный – имеет в своем составе печь 7, внутри которой установлена обрабатываемая деталь 8 с загруженным в нее слабоокислительным электролитом 9. Обрабатываемая деталь 8 с нижнего торца герметично закрыта фиксируемой заглушкой 10 и подключена с боковой поверхности с помощью рабочего электрода 11 и соединительных проводов к положительному полюсу выпрямительного устройства (на рис.1 обозначен знаком «+»), а вспомогательный электрод 12 к клемме «–» выпрямительного устройства 2. Обрабатываемая деталь 8 с верхнего торца дополнительно снабжена герметично закрепленной вспомогательной полой деталью 13. Сила тока (и температура) в печи регулируется с помощью второго выходного контура понижающего автотрансформатора 1. Включение и выключение установки осуществляется с помощью ключа 14.

Рис. 1. Установка для электродиффузионной термообработки полых деталей

1 – автотрансформатор; 2 – выпрямительное устройство; 3 – потенциометр; 4 – миллиамперметр; 5 – термопара; 6 – милливольтметр; 7 – шахтная печь; 8 – обрабатываемая деталь; 9 – электролит; 10 – фиксируемая заглушка; 11 – рабочий электрод; 12 – вспомогательный электрод; 13 – вспомогательная полая деталь; 14 – ключ

Для обеспечения герметичности в соединениях между обрабатываемой и вспомогательной полыми деталями, а также между обрабатываемой деталью и нижней торцевой заглушкой необходимо внести высокотемпературную замазку, например из силиката натрия и порошкообразного оксида алюминия. В связи с тем, что на верхнем торце обрабатываемой детали закреплена вспомогательная полая деталь, для обеспечения надежного контакта и прохождения электрического тока при ЭДТО крепление рабочего электрода производили на боковой поверхности обрабатываемой детали.

Технология электродиффузионной термообработки заключалась в следующем. Перед нагревом проводили герметизацию обрабатываемой детали, внутрь детали помещали вспомогательный электрод и загружали слабоокислительный электролит, в качестве которого использовали вакуумированный расплав тетрабората натрия с добавкой 0,2-0,5 мас.% оксида железа (II). Возможно применение и других известных соляных расплавов, работоспособных при 830-1190 К. Деталь помещали в шахтную электропечь мощностью 2,5 кВт и рабочим объемом 1,6 дм3 и нагревали. По достижении температуры термообработки 1073°К проводили анодную поляризацию током плотностью 0,14 А/дм2. После требуемой продолжительности поляризации установку отключали, извлекали из электропечи вспомогательный электрод и деталь, выливали из детали солевой расплав и охлаждали ее с требуемой скоростью.

После охлаждения детали проводили экспресс-испытания и изготовляли микрошлифы для определения микротвердости и толщины слоя. Режимы и результаты осуществления рассматриваемого способа приведены в таблице 1.

Таблица 1

Режимы и результаты электродиффузионной термообработки полых деталей

|

Деталь (марка стали) |

Режим обработки |

Микротвердость внутренней поверхности, ГПа |

Толщина упрочненного слоя, мкм |

Доремонтный ресурс при экспресс-испытаниях, ч |

||

|

Т, К/τ, ч |

плотность тока, А/дм2 |

исходная |

после ЭДТО |

|||

|

Втулка (40Х) |

1073/2 |

0,14 |

6,00 |

9,22 |

153 |

51,2 |

|

Кольцо упорное (30ХГСН2А) |

1073/2 |

0,14 |

6,07 |

9,56 |

160 |

56,3 |

|

Втулка (40Х) стандартная |

− |

− |

6,00 |

− |

43 |

36,3 |

|

Кольцо упорное (30ХГСН2А) стандартное |

− |

− |

6,07 |

− |

48 |

37,8 |

В результате ЭДТО микротвердость внутренней поверхности деталей повысилась в 1,54 – 1,57 раза, а толщина упрочненного слоя увеличилась до 160 мкм. Причем значения этих параметров оказались стабильны по всей внутренней поверхности изделия. Стандартные детали имели на внутренней поверхности упрочненный слой толщиной до 50 мкм. Проведенные экспресс-испытания показали повышение доремонтного ресурса деталей, подвергнутых электродиффузионной термической обработке, на 40 – 50 % в сравнении со стандартными.

Таким образом, полученные результаты показывают эффективность использования ЭДТО для повышения микротвердости и увеличения толщины упрочненного слоя внутренних рабочих поверхностей полых изделий.

Наряду с этим, отличительной особенностью представленной технологии электродиффузионной термообработки является то, что обрабатываемую деталь используют в качестве рабочей емкости, что исключает потребность во внешней электролитической ванне и сокращает расход электролита. Таким образом, происходит экономия затрат на обработку полых деталей за счет исключения дорогостоящих комплектующих элементов установки и снижения количества расходных материалов. Кроме того, отказ от использования высокотемпературных тиглей повышает возможность электродиффузионной термообработки деталей больших размеров, не ограничиваясь размерами существующих.

Литература:

- Патент № 2450084 РФ, МПК С23С 10/26. Способ электродиффузионной термообработки полой детали из стали / Паульс В.Ю., Кусков В.Н., Жданович М.Ф., Смолин Н.И. (РФ); заяв. 25.08.2010, опубл. 10.05.2012, Бюл. №13.

- Патент на полезную модель № 148889 РФ, МПК F27B19/02. Установка для электродиффузионной термообработки полых деталей / Паульс В.Ю., Жданович М.Ф., Смолин Н.И., Скок М.А., Ставицкий А.В. (РФ); заявл. 10.06.14, опубл. 20.12.14, Бюл. № 35.

- Паульс В.Ю., Смолин Н.И., Жданович М.Ф., Скок М.А., Ставицкий А.В. Формирование износостойкого поверхностного слоя электродиффузионной термообработкой // Фундаментальные проблемы современного материаловедения. 2015. Т. 12. №2. С. 209-213.

- Паульс В.Ю., Смолин Н.И., Жданович М.Ф., Скок М.А., Ставицкий А.В. Инновационные технологии для пищевого машиностроения и ремонтных служб перерабатывающих предприятий // Агропродовольственная политика России. 2014. №6 (18). С. 38-41.

- Паульс В.Ю., Смолин Н.И., Ставицкий А.В., Скок М.А., Жданович М.Ф. Инновационная технология электродиффузионного упрочнения ножей косилок // Тракторы и сельхозмашины. 2015. №5. С. 40-42.