В данной статье приведены материалы по выявлению технического состояния и выбора оптимального способа восстановления деталей технологических машин.

Ключевые слова:техническое состояние, дефектоскопия, способы восстановления, плазменная обработка.

Эффективность производства во многом зависит от технического состояния оборудования. Работоспособность машин поддерживается с помощью ремонта и технического обслуживания, основанных на планомерных профилактических мероприятиях, предупреждающих возникновения неполадок, быстрое изнашивание, поломки деталей и механизмов.

Понижение работоспособности технологических машин характеризуется систематическим появлением брака, уменьшением производительности, увеличением расхода электроэнергии, возникновением специфических шумов и пр. Износ деталей и их сочленений является причиной неполадок в машинах.

Выявление и оценка технического состояния машины и ее элементов, т. е. диагностирование является составной частью технического обслуживания и ремонта. Техническое состояние — это совокупность свойств машины, механизма, узла и деталей, которые характеризуется в определенный момент времени установленными параметрами.

Во время работы машины чаще всего выявляются такие, например, неисправности деталей и узлов, как стуки, удары, ненормальный шум, качка, биение, износ и пр. Эти неисправности можно обнаруживать органолептическими и инструментальными способами. Величина и характер износа, прогибов, трещин и другие инструментальным способом определяется после разборки машины.

Биение, износ, коррозию, большие внешние трещины, ослабление креплений, увеличение зазоры в сочленениях, течь масла через неплотности, черезмерное осевое смещение и прочие дефекты можно выявить визуальным способом, т. е. осмотром и ощупыванием.

Акустическим способом обнаруживания неисправностей, т. е. прослушиванием можно выявить ненормальные стуки и шумы, свидетельствующие о нарушениях в сочленениях машин. Прослушивать можно специальными приборами, например, стетоскопами.

Но органолептические способы оценки состояния деталей и сочленений требуют соответствующих навыков, которые приобретаются годами. Даже при наличии таких навыков органолептическая оценка остается субъективной и может служить лишь как ориентировочная. В современной ремонтной технологии нужно применят чаще всего инструментальные методы диагностирования технического состояния машины.

Существуют разные инструментальные способы выявления дефектов в сочленениях. Производимый при работе шум и температура трущихся деталей являются наиболее типичными признаками, по которым можно судить о состоянии в сочленений в машине.

Исследованиями удалось установить, что между восприятием звука на слух, записями приборов и замерами деталей имеется связь, позволяющая оценить шум, издаваемый деталями, в миллиамперах. Получили распространение метод определения температур при помощи специальных термокрасок. При достижения определенной температуры краска изменяет свой цвет.

Для выявления раковин, трещин и других подобных невидимых дефектов применяют специальные дефектоскопы. В ремонтной службе чаще всего используются магнитные и люминесцентные дефектоскопы. Окончательное заключение о степени пригодности деталей и узлов к работе дается в соответствии с техническими условиями.

Детали и сочленения, потерявшие свои полезные качества (нарушение размеров, искажение формы, изменение зазоров, поверхностные повреждения, поломки и пр.), можно снова их использовать после их восстановления.

Основой ремонтного производства является восстановление деталей. От правильного выбора способа восстановления в значительной мере зависят технические и экономические показатели ремонта.

Современная технология распологает такими средствами, при помощи которых детали не только восстанавливаются в их первоначальном виде, но в отдельных случаях приобретают лучшие качестваблагодаря применению упрочняющих средств, улучшению конструкции и др.

Плазменная обработка является одним из передовых методов восстановления и упрочнения деталей машин. В последнее время плазменную обработку все шире применяют для восстановления и упрочнения изношенных деталей. Высокотемпературный и сильно ионизированный газ, образующий плазму (аргон, азот), пропускают через узкий канал, в котором действует дуговой разряд между двумя электродами, из которых один не плавящийся (из вольфрама). Столб электрический дуги сжимается газом, что способствует подъему его температуры до 16000-17000 0С и более. Благодаря тому, что в малом пространстве выделяется большое количество тепла, происходит ионизация плазмообразующего газа. Плазменную струю получают в специальной плазменной горелке, или, иначе, плазмотроне.плазменной струе присуща не только высокая температура факела, но и концентрация большой тепловой мощности в малых объемах, благодаря чему участки перегрева в 3-5 раза меньше, чем при электродуговой сварке, и в 10-30 раз меньше, чем при газовой сварке. В результате зоны термического влияния при плазменной обработке соответственно меньше, чем при электродуговой и газовой сварке, в 3-5 раз. Все это позволяет получить наплавленный слой толщиной от 0,1 мм до нескольких миллиметров.

Кроме указанных достоинств плазменная обработка имеет и другие. Плазменная струя может расплавить любой из известных материалов: применяемые газы — негорючи; процесс протекает с большой скоростью и производительностью и может выполняться в различных средах, в том числе и под водой. В качестве присадочного материала чаще всего используюутся тугоплавкая высокотвердая проволока (пруток) или порошок, обеспечивающие получение изностойких покрытий.

Присадочный материал вводят в поток плазмообразующего газа (порошок) через канал плазмотрона или за срезом его медного сопла, здесь он расплавляется и сжатым воздухом направляется на поверхность частицы, деформируется, взаимодействует и формируется в слой покрытия.

Установка для плазменной обработки состоит из плазмотрона, системы его электрообеспечения, подачи присадочного материала, управления, газоснабжения, водоохлаждения электродов и контроля.

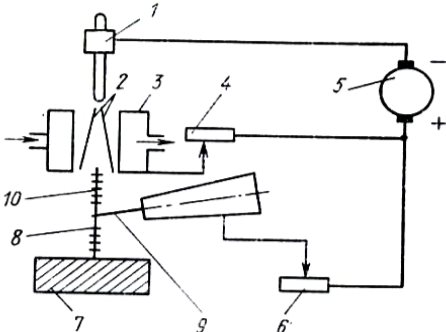

На рис.1 показана схема установки для плазменного напыления порошковым материалом.

Для плазменной наплавки выпускают установки УПУ-3Д и УМП-6, в состав которых входит плазмотрон ПП-25. Универсальная плазменная установка УПУ-3Д служит для нанесения износо-коррозиестойких и изоляционных покрытий из проволочного или порошкового материала. Толщина наносимого покрытия 0,1-2,0 мм, сила тока 300-400 А, напряжение 85-90 В. Наплавку ведут на прямой полярности. Электропитание осуществляется от преобразователей типа ПС-500, ПСО-500 и ИПН-160/600.

Установку УМП-6 в необходимых случаях можно оснащать плазмотроном для нанесения покрытия на внутреннюю поверхность детали. Деталь, подлежащую плазменному наращиванию, очищают от загрязнения. Плазменное покрытие зачищают, а при необходимости шлифуют.

Рис. 1. Схема установки для плазменной наплавки проволокой или стержнем: 1 — вольфрамовый электрод; 2 — плазмообразующий газ; 3 — сопло плазмотрона; 4 — электросопротивление; 5 — источник электропитания; 6 — балластное электрическое сопротивление; 7 — восстанавливаемая деталь; 8 — плазменный факел; 9 — присадочная проволока; 10 — плазменная струя

При восстановления деталей важен правильный выбор способа восстановления, осуществляемый по технико-экономическому признаку, который может быт выражен формулой

![]()

где Cв — стоимость детали, восстановленной данным способом; K=Tв/Tн — коэффициент долговечности восстановленной детали; Tв/Tн — срок службы соответственно восстановленной данным способом детали и новой; Cн — стоимость новой детали.

Восстановлению подвергаются разнообразные детали машин, подразделяемые на детали общего и специального назначения. Эксплуатационные свойства востановленных различными способами деталей неравноценны. Например, детали, восстновленные плазменной технологией, обладает высокой надежностью, в то время как восстановленные вибродуговой наплавкой пониженную усталостную прочность, а восстановленные металлизацией — недостаточную прочность сцепления покрытия с поверхностью детали.

Развитие способов восстановления деталей, какими являются плазменные и лазерные покрытия и упрочнение деталей, применение новых порошковых и полимерных материалов, использование принципов поверхностной пластической деформации особенно эффективны в условиях централизованного ремонта.

Литература:

- Малаховский В.А. Плазменная сварка. М., 1987.

- Худых М.И. Ремонт текстильных машин. М., “Легпромбытиздат”, 1991.