The result of the researches on making a synthesis competitive technical washing means according to local production and the waste of soap stock of oil combination is given in the article.

Key words: soapstock, caustic soda, sodium hydroxide, soda ash, oleine, stability of foam, hydrogen ion exponent (pH value).

Эффективная переработка вторичных ресурсов с получением конкурентоспособной продукции является актуальной проблемой сегодняшнего дня. Несмотря на это, переработка вторичных ресурсов, уровень их использования в настоящее время все еще недостаточен и далек от оптимального [1-4]. Создания конкурентоспособных продуктов на основе соапстока является важным вопросом переработки вторичных ресурсов масложировых предприятий Узбекистана. При этом необходимо всесторонне оценить все экономические факторы промышленной переработки как основного сырья, так и получаемых из него вторичных ресурсов.

Хлопковие масла отличаются повышенным содержанием трудно-гидратируемых фосфолипидов и неомыляемых веществ, к числу которых относятся углеводороды, воски, каротиноиды, стеролы, стериды, спирты, токоферолы и т.д. Содержание воскоподобных веществ в хлопковом прессовом масле, полученном из семян современных сортов составляет 0,08-0,1 %, тогда как ранее их содержание не превышало 0,05 % [5].

В качестве объектов исследования мы использовали соапсток, полученный на Ургенческом масложировом комбинатев период с 2014 по 2015 гг.

Состав и основные показатели качества соапстока, выработанного на Ургенческом масло-жир комбинате представленыв таблице 1.

Таблица 1

Состав и физико-химические показатели

|

Наименование показателя |

Соапсток |

Требования ТУ10-04-02-80-91 |

|

Массовая доля, %: |

||

|

общего жира, в том числе |

35,0 |

не менее 25,00 |

|

нейтральных липидов |

12,5-14,2 |

не нормируется |

|

Жирных кислот и неомыляемых липидов |

30,0 |

не менее 15,00 |

|

Неомыляемых липидов |

0,7-1,1 |

не нормируется |

|

фосфолипидов |

1,7-2,2 |

не нормируется |

|

pH показатель не менее |

8,5 |

8,0 |

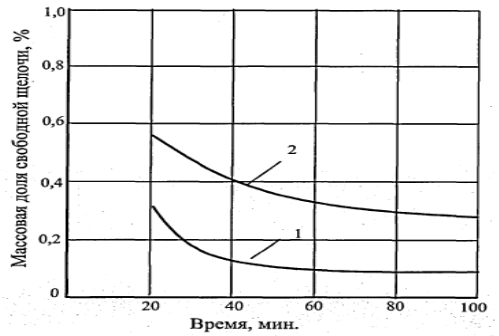

Процесс омыления проводили в лабораторном реакторе, оборудованном мешалкой и рубашкой при температуре 95°С. В качестве щелочного агента использовали гидроксид натрия концентрацией 40 %. На основании предварительных экспериментов избыток гидроксида натрия составлял 50 % от теоретически необходимого.Об окончании процесса судили по установлению постоянного значения массовой доли свободной щелочи в течение 15 минут.Результаты эксперимента представлены на рисунке 1.

Рис. 1. Кинетика процесса омыления соаптока: 1 — с предварительной обработкой; 2 — без предварительной обработки

Представленные зависимости свидетельствуют о том, что предварительная обработка соапстока по разработанным режимам позволяет существенно повысить скорость процесса омыления.

Установлено, что максимальная глубина омыления достигается за 60 минут, при этом последующее отстаивание системы в течение 2-х часов, обеспечивает отделение подмыльного щелока в количестве 30 %.Основные показатели омыленной основы соапстока приведены в таблице 2.

Учитывая недостаточно полное отделение подмыльного щелока, а также темный цвет полученной мыльной основы, разрабатывали технологию ее облагораживания. Было установлено, что разделение фаз «мыльная основа — подмыльный щелок» наиболее эффективно осуществлять с применением в качестве высаливающего агента водного раствора хлорида натрия концентрацией 20 % в количестве 10 % к массе исходной мыльной основы.

Как видно из представленных данных, мыльная основа характеризуется светлым цветом и содержит достаточное количество жирных кислот. Отличительной особенностью мыльной основы является высокое содержание восков и воскоподобных веществ, а также присутствие в ней более 2,5 % силиката натрия.

Таблица 2

Показатели омыленного соапстока

|

Наименование показателя |

Характеристика и значение показателя |

|

Цвет |

Светло-коричневый |

|

Консистенция |

Мазеобразная |

|

Массовая доля, %: |

|

|

жирных кислот |

32,20 |

|

нейтрального жира |

Отсутствие |

|

восков и воскоподобных веществ |

9,20 |

|

свободного гидроксида натрия |

0,08 |

|

Силиката натрия |

2,50 |

|

Воды |

54,92 |

Как видно из представленных данных, в составе жирных кислот преобладают ненасыщенные, что определяет мазеобразную консистенцию мыльной основы. Известно, что силикат натрия используется в качестве функциональной добавки при производстве хозяйственных и туалетных мыл на натуральной основе. Его введение в состав мыльных основ в количестве 0,1-0,5 % замедляет потемнение и прогоркание продукта. Присутствие силиката натрия также усиливает действие антиокислителей и повышает моющую способность мыл.

Вместе с тем имеются данные, свидетельствующие о том, что добавление силиката натрия более 1 % в твердые мыла обусловливает возникновение пороков в процессе их хранения, выражающихся, например в «поседении» поверхности мыла [6].

Таким образом, анализ состава полученной мыльной основы позволяет рекомендовать наиболее эффективное направление ее использования.

При разработке рецептуры моющей пасты решали задачу повышения моющего действия мыльной основы при ограничении пенообразующих свойств и обеспечении пластичной пастообразной консистенции, характерной для традиционных моющих паст, эффективная вязкость которых составляет 40-50 Пас при скорости сдвига 3-5 с'1. Состав моющего средства приведен в таблице 3.

Таблица 3

Рецептура моющей пасты

|

Наименование сырьевыхкомпонентов |

Массовая доля компонентов повариантам рецептур,% |

|

Мыльная основа из соапстока |

88,0-84,5 |

|

Натрий полифосфат |

4,0-5,0 |

|

Каустическая сода |

3,0-4,0 |

|

Сода кальцинированная |

4,0-5,0 |

|

Отдушка |

1,0-1,5 |

|

Итого |

100,0 |

Показано, что мыльная паста обладает достаточно высоким моющим действием.Специальными опытами установлено, что наибольший моющий эффектпаста проявляет при отмывании загрязнений гидрофобного характера с металлических поверхностей.Достаточно высокое содержание карбоната натрия обусловливает необходимость рекомендации по исключению контакта моющей пасты с поверхностью кожи.Показано, что низкая эффективность омыления фосфолипидно- гелевосковых соапстоков по традиционной технологии омыления соапстоков обусловлена образованием устойчивой эмульсии, стабилизированной фосфолипидами, мылами, стеринами и высокомолекулярными жирными кислотами.

Таким образов, на основании результатов проведенных исследований можно сделать следующие выводы: выявленные свойства мыльной основы позволяют рекомендовать ее как для обогащения твердых хозяйственных мыл, так и для создания пастообразных моющих средств.

Литература:

1. Садовничий Г.В. Современное масложировое производство и перспективы его развития // Масложировая промышленность, 2004 г. — № 1 — с. 2-3.

2. Кайшев В.Г. Масложировой комплекс России в развитии // Масложировой комплекс России: новые аспекты развития: Материалы докл. III Международной конференции 31мая — 2 июня 2004 г. — М.: Пищепромиздат, 2004. — с.13-21.

3. Сизенко Е.И. Проблемы масложирового комплекса страны // Масложировой комплекс России: новые аспекты развития: Материалы докл. III Международной конференции 31мая — 2 июня 2004 г. — М.: Пищепромиздат, 2004. — с.9-12.

4. Почерников В.И., Михайловская И.А., Почерников C.B. Технологические аспекты развития производства твердых туалетных и хозяйственных мыл на масложировых предприятиях // Вестник Всероссийского научно-исследовательского института жиров. — 2001. — № 2. — с.35-36.

5. Товбин И.М.,Фаниев Г.Г. Рафинация жиров. Москва.Пищевая промышленность. — 1977.

6. Лишаева Л.Н., Назарова Н.И., Турчина Т.Н. Состояние и тенденции развития российского и мирового рынка моющих средств. // Междунар.семинар «Актуальные вопросы производства моющих средств, шампуней и бытовой химии». — ЦНТИ Прогресс. — 1999.