В последние годы наблюдается бурное развитие техники и технологии, а потенциал электрических, тепловых, углеводородных и других энергий уменьшается. Поэтому, разработка технологий и их усовершенствование по получению возобновляемых энергий, является одной из актуальных проблем современности. Одним из типов возобновляемых энергий является биогаз, Разработка и усовершенствование технологии получения биогазов позволяет получить определенное количество возобновляемой энергии и приводит к улучшению экологического состояния окружающей среды [1–2].

Биогазы получают на биогазовых установках, которые могут быть двух типов. Первый тип: непрерывно работающая установка, постоянно догружающаяся сырьем. Ко второму типу относится периодически работающая установка, которая загружается сырьём полностью до рабочего уровня, а затем герметично закрывается. На установке в течение определенного времени получают биогаз. [3].

Важным аспектом процесса получения биогаза является сохранение оптимального значения влажности загружаемого сырья. Время ферментации составляет 15–35 дней. Значение рН составляет 6,5–7,5. Сырьём для получения биогазов служит: кукуруза, трава, злаки, навоз, внутренности животных, кости, отходы растений, прогнившие зёрна, канализационные стоки, жиры, солодовый осадок и т. д. При использовании любого сырья основа технологии заключается в метановом сбраживании, представляющий процесс разложения органических веществ до получения биогаза [4]. Нами, для получения биогаза, в качестве сырья выбирался навоз крупного рогатого скота. Влажность сырья доводилась до 85 %. В качестве реакторов были использованы толстостенные стеклянные цилиндрические ёмкости, снабжённые штуцерами и краниками для отвода биогаза. Для получения биогаза два баллона были загружены сырьем, объём которых составлял 7 л. Во второй баллон к 7 кг сырья добавлялись 100 г нитрат аммония, обозначим его как (реактор Р2). Ёмкость без нитрата аммония обозначим (реактор Р1). Имеющееся сырье перемешивалось три раза в сутки при помощи специального перемешивателя, вмонтированного в реакторах Р1 и Р2. В реакторах поддерживалась постоянная температура в пределах 350С.

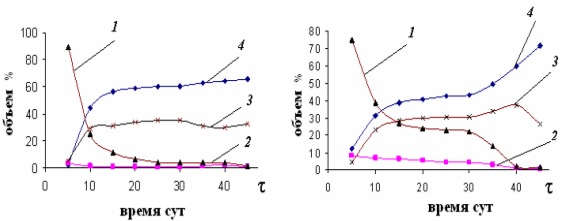

Результаты проведенных исследований показали, что в реакторе Р2 начало газовыделения осуществлялось через 20 часов, а выделение газа в реакторе Р1 началось через 40 часов после загрузки сырья. Установлено, что в начальной фазе объем газовыделения был не значительным, но по мере дальнейшего сбраживания сырья, становился более интенсивным. На рис. 1 приведена временная зависимость выхода общего объема биогаза в реакторах Р1 (рис. 1 а) и Р2 (рис. 1 б). Как видно из рис. 1 объем газовыделения в обоих реакторах начинается в 1-ые сутки сбраживания сырья. По мере роста времени брожения наблюдается усиление интенсивности общего объема газовыделения, максимальный рост которого наблюдался в течение 20 и 40 суточного брожения сырья. В дальнейшем в реакторах интенсивность газовыделения экспоненциально уменьшается. При 60–74 дневной работе реакторов газовыделение сокращается до минимума.

а) б)

Рис. 1. Временная зависимость объемного выделения различных газов: азот (1), кислород (2), ангидрид карбонат (3) и метан (4) в реакторах Р1 (а) и Р2 (б)

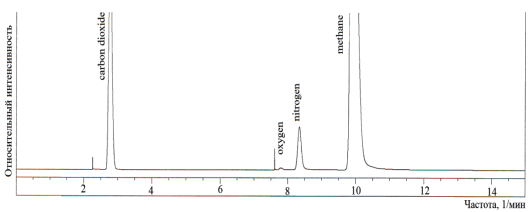

На рис. 2 приведены результаты качественного анализа биогазов, выделяемых в реакторах Р1 и Р2, при помощи газоанализатора «6890 Fdilent». На основании результатов, приведенных на рис. 1 и 2 установлено, что в первые 5 суток основным выделяемым газом является азот (N2), объем которого составляет ~ 75–85 %, а доля кислорода, составляет 10 и 3 %.

Аналогичную долю практически составляют ангидрид карбоната и метана. В этих случаях метан является необходимым компонентом, который может быть использован в технике и технологии. Следует отметить, что по мере роста времени брожения существенно уменьшается доля азота. Причем в реакторе Р2, где имелось определенное количество (100 г) минерала аммония доля азота ~ в два раза быстрее сокращается по отношению к доле азотного газа, выделяемого в реакторе Р1.

Рис. 2. Результаты хроматографического анализа биогаза на установке «6890 Fdilent»

Как видно из рис. 3, в реакторе Р2 при 10 суточном брожении доля азотного газа составляет 20 %, а доля азота в Р1 составляет ~ 40 %. При чём в реакторе Р1 доля этого газа уменьшается в течение 15 суток и, далее до 30 суток остается неизменным. В то же время в реакторе Р2 доля азота в биогазе до 20 суточного брожения уменьшается до 4–5 %. Дальнейшее увеличение времени брожения не приводит к существенному изменению доли азота в общем объеме полученного биогаза.

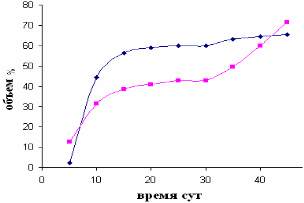

В составе биогазов также наблюдается выделение карбонат ангидрида, доля которого в обоих реакторах изменяется практически одинаково. При этом до 15 суток брожения наблюдается экспоненциальный рост объема карбоната ангидрида и не приводит к его изменению при дальнейшем увеличение времени брожения сырья. В этих случаях брожение сырья в пределах 15–40 суток остается на уровне 35 % от всего объема биогаза. В составе биогаза в реакторах Р1 и Р2 выделяется основной продукт горения в виде метанового газа, результаты которого проведены на рис. 3.

Рис. 3. Временная зависимость объемного выделения биогаза в реакторах Р1 (1) и Р2(2)

В реакторе Р1 доля метана при сбражении сырья от 0 до 15 суток наблюдается экспоненциальный рост объема выделяемого горючего газа. Через 15- 30суток объем метана незначительно увеличивается от 40 до 45 %. В дальнейшем при увеличении времени брожения от 30 до 45 суток, наблюдается резкий рост объема выделяемого метана до 70–75 %. При этом в реакторе Р2, в первые 15 суток доля метана в биогазе увеличивается от 0 до 60 %. По мере увеличения времени брожения увеличивается от 60 % до 75 %.

Таким образом, в результате полученных экспериментальных данных установлено, что добавление 1,4 % нитрата аммония к навозам крупнорогатого скота сокращает время образования метановых газов биогаза в 2 раза. Сокращение времени метанообразованных в реакторах приводит к уменьшению расхода тепловых и энергетических ресурсов.

Литература:

- Технологический регламент получения биогаза с полигонов твердых бытовых отходов. Москва 1990.

- С. М. Биркин. Совершенствование технологии и технических средств утилизации навоза крупного рогатого скота. Волгоград, 2009.

- С. М. Биркин, Н. М. Антонов. Обоснование применения биогазовых установок на животноводческих фермах и комплексах. Вестник КрасГАУ — Красноярск, 2009. № 5. с. 195–199.

- С. М. Биркин, Т. В. Ефремова. Особенности систем теплоснабжения биогазовой установки на животноводческих комплексах. Новочеркасск, 2008. № 3 (145). С.83–87.