В процессах нефтепереработки образуется большое количество газообразных при нормальных условиях смесей парафинов и олефинов. Указанные смеси могут быть утилизированы различными способами. Одно из направлений решения проблемы утилизации указанных смесей олефинсодержащих газов — получение из олефинов компонентов моторных топлив. Обзор современных литературных источников показал, что эффективность любого нефтехимического процесса определяется особенностями промышленного оформления процесса, типом используемого катализатора и его активностью, определяющейся способом регенерации.

Наиболее разработанными с точки зрения моделирования являются процессы алкилирования изобутана бутиленами, а также процессы алкилирования бензола высшими и низшими олефинами на твердых катализаторах. Работа в условиях равенства скоростей реакций коксообразования и гидрирования, которые в промышленных условиях регулируются температурой, расходом сырья и рециркулирущего водородсодержащего газа, позволяет существенно продлить срок межрегенерационного пробега катализаторов риформинга.

Известен способ переработки легкого олефинсодержащего топливного газа и жидких продуктов каталитического риформинга в реакторе с псевдоожиженным слоем цеолитного катализатора, включающий превращение С4-олефинов в углеводороды бензиновой фракции C5+ и конверсию ароматических углеводородов С6-C8 в ароматические углеводороды С7-С11 при контакте сырья с частицами катализатора, характеризующимися определенной плотностью и определенными размерами, в условиях турбулентного слоя. Полученный в таком процессе бензин имеет более высокие октановые характеристики, чем жидкие продукты риформинга и олефинсодержащий бензин, который получают из олефинов сырья путем их олигомеризации. Турбулентный режим в слое катализатора позволяет гибко контролировать температуру реакции и получать оптимальное распределение продуктов.

Реакции олигомеризации олефинов, в том числе, пропилена, под действием кислотных катализаторов, в частности фосфорнокислотных, промышленное оформление нашли только в 40-е годы прошлого столетия в частности для производства компонентов автомобильного бензина с использованием в качестве сырья олефинов, содержащихся в газах каталитического и термического крекинга. В качестве катализаторов были предложены бренстедовские кислоты и металлоорганические гомогенные катализаторы. Кислые катализаторы представлены, как правило, фосфорной кислотой, например, так называемой «твердой фосфорной кислотой», которая нашла наибольшее распространение в мире. Этот катализатор представляет собой продукт смешения тонкодисперсного кремнийсодержащего носителя (кизельгур) фосфорными кислотами, сформованный в гранулы и прокаленный при температуре 300–400 оС. Недостатком использования жидких кислотных катализаторов является высокая коррозионная агрессивность, а также сложность их рекуперации из реакционных смесей. Также недостатком известных способов димеризации и олигомеризации трет-алкенов в присутствии твердых кислых катализаторов, в частности катализатора фосфорная кислота на твердом носителе, является необходимость поддержания высокой температуры 120–160oC и относительная высокая селективность образования димеров изобутена (обычно до 70 %) и значительное образование тримеров и олигомеров (> 30 %). При этом фосфорная кислота частично уносится с катализатора, что вызывает коррозию оборудования и необходимость регенерации катализатора. Недостатками его являются разбухание и разрушение его под воздействием реакционной среды, преимущественно, температуры и воды, присутствующей в сырье.

Наиболее близким аналогом предлагаемого способа получения высокооктанового бензина является способ повышения выхода углеводородов бензиновой фракции С5+ при олигомеризации низших олефинов. При реализации указанного способа олигомеризацию олефинсодержащих углеводородных фракций С3 и С4 в бензиновые углеводороды осуществляют при контакте сырья с катализатором олигомеризации, содержащим цеолит группы пентасилов с рециклом части потока углеводородов C1-C4, выделенных из частично сконденсированного продукта при его парожидкостной сепарации, и части выделенной из продукта методом ректификации фракции С4.

С переходом от ППФ на концентрированный пропилен требования к термостойкости катализатора стали более жесткими, поэтому был предложен новый катализатор, в котором в качестве носителя использовался силикагель. Этот катализатор носит название «ПФК на силикагеле» и представляет собой гранулы 3–7 мм в диаметре, общее содержание Р2О5 55–60 % масс., свободного Р2О5 10–18 % масс., воды 4–8 % масс. Данный катализатор обладает стабильной активностью, высокой механической прочностью, не коррозирует оборудование при соблюдении оптимальных условий работы реактора. Оптимальными условиями являются температура 165–175 оС, давление 5–6 МПа, объемная скорость подачи жидкого пропилена 3–4 ч-1, содержание влаги в сырье 0,03–0,07 %. Унос кислоты имеет место лишь при нарушениях режима работы — избытка влаги в сырье, резких изменениях скорости подачи сырья и давления в реакторе.

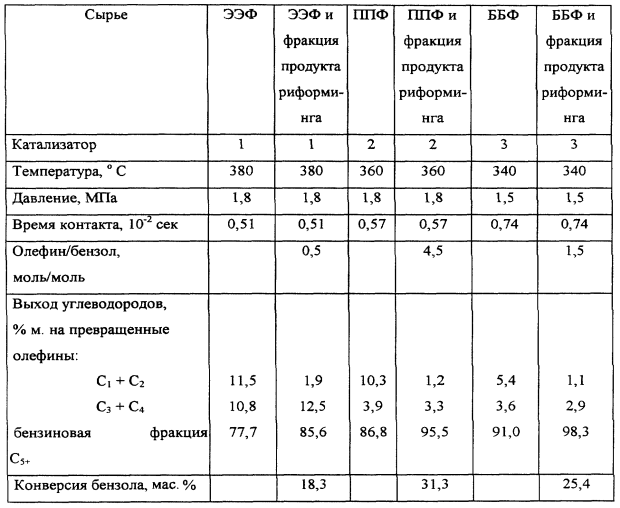

Таблица

В таблице приведены выходы продуктов превращения олефинсодержащих фракций и их смесей с бензольной фракцией продукта риформинга, выкипающей до 85oС, при одинаковом времени контакта сырья с катализатором. Состав использованного сырья следующий: этан-этиленовая фракция /ЭЭФ/ — C2H4–51,2 % м., С2Н6–48,8 % м.; пропан-пропиленовая фракция /ППФ/ — С3Н6–51,6 % м., С3Н8–29,2 % м., С4H10–19,2 % м.; бутан-бутиленовая фракция /ББФ/ — C4H8–39,6 % м., н-С4Н10–8,4 % м., изо-С4Н10–51,0 % м., С3Н8+С3Н6–1,0 % м.

В предложенном способе получения высокооктанового бензина в стационарном слое цеолитсодержащего катализатора улучшаются показатели превращения олефинсодержащего сырья при известном улучшении качества жидких продуктов каталитического риформинга.

В настоящее время алкилат становится важнейшим компонентом экологически чистых бензинов. Алкилат — идеальный компонент бензина, поскольку имеет высокие октановые числа по исследовательскому и моторному методам, низкое давление насыщенных паров, не содержит ароматических соединений олефинов и серы. Алкилирование — это не только процесс повышения октановых характеристик бензина при снижении в нем ароматических углеводородов, но и процесс снижения его испаряемости. Высокое давление насыщенных паров фракций С4 — С5 исключает возможность увеличения их использования в товарном бензине, поэтому процесс алкилирования, позволяющий снижать давление насыщенных паров и одновременно увеличивать значение октанового числа продукта по моторному методу, имеет исключительно важное значение для производства современных автомобильных бензинов.

Получение товарного бензина с высоким моторным октановым числом путем замены бензола и других ароматических углеводородов в бензине на алкилат позволяет в более мягких условиях осуществлять процесс каталитического риформинга. При снижении жесткости процесса каталитического риформинга увеличивается срок службы катализатора и период работы установки между его регенерациями, повышается выход катализата с пониженным содержанием ароматических углеводородов, улучшается качество получаемого водорода для установок гидроочистки.

Как показывает зарубежный опыт, использование и спиртовых компонентов в автомобильных бензинах является перспективным не только в плане сохранения нефтяных ресурсов, но и улучшения экологических свойств моторных топлив. Количество вводимых спиртов позволяет снизить на ту же величину концентрацию нежелательных ароматических углеводородов и содержание оксида углерода в отработавших газах автомобилей. Качество автомобильных бензинов можно гарантировать только в случае строгого соблюдения технологии их производства, квалифицированного контроля качества и соответствия его техническим требованиям, а также соблюдения необходимых условий транспортирования и хранения.

В перспективе качество автомобильных бензинов будет определяться изменением структуры НПЗ в сторону строительства установок вторичных процессов, в первую очередь алкилирование и изомеризации, что приведет к кардинальному изменению компонентного состава бензинов.

Литература:

- «Новые процессы органического синтеза»/Б. Р. Серебряков,Р. М. Масагутов, В. Г. Правдин и др.; Под ред. С. П. Черных.-М.: Химия,1989.-400 с.

- Н. Н. Лебедев «Химия и технология основного органического и нефтехимического синтеза: уч. для вузов,4-е изд., -М.: Химия, 1988.-592 с.

- С. В. Адельсон, Т. П. Вишнякова, Я. М. Паушкин. Технология нефтехимического синтеза. Изд.2-е, Химия, М. 1985, 608 стр.

- Высшие олефины. Производство и применение. Под ред. М. А. Далина. Химия, Л. 1984,264 стр.

- Кашин О. Н. Проблемы производства высококачественных бензинов и дизельных топлив / О. Н. Кашин, А. Д. Ермоленко, Т. Г. Фирсова, М. Г. Рудин// Нефтепереработка и нефтехимия. — 2005. — № 5. — С.31–37.