Применение железомарганцевых руд Центрального Казахстана для выплавки стандартных марганцевых ферросплавов по действующим технологиям невозможно из-за низкого содержания марганца и высокого содержания железа. Поэтому сотрудниками Химико-металлургического института, разрабатывается новый метод обжигмагнитной переработки железомарганцевых руд, включающий стадию низкотемпературного восстановления железа газовыми углями месторождения Шубарколь и последующую магнитную сепарацию, позволяющую отделить восстановленное до ферромагнитной формы железа от марганцевой части рудного сырья[1-2].

В качестве топлива и восстановителя в обжиговых печах, зачастую при обжиге железомарганцевых руд используется бурый уголь с повышенным содержанием не только летучих, но и влаги. В случае использования в качестве обжигового агрегата шахтные печи, необходимо учитывать, что шахтные печи камерного типа внешнего нагрева имеют один серьезный дефект – они конденсируют, то есть выделяют из трубы черную жидкость со специфическим запахом.

Когда, температура отходящих газов низка или стенки дымовой трубы сильно охлаждены, то все водяные пары, охлаждаясь в трубе, оседают на ее стенках в виде капель воды, смешиваются с несгоревшими частицами топлива и начинают стекать по трубе, пропитывая при этом кирпич. Увлажненные стенки трубы сыреют, что ухудшает тягу в трубе и постепенно разрушает кирпич, образуя на поверхности пятна. Поэтому при магнетизирующем обжиге железомарганцевых руд не желательно применять бурые угли, содержащие повышенное количество гигроскопической и гидратной влаги.

В результате испытаний по обжигу железомарганцевых руд наилучшие результаты по магнетизирующему обжигу получены при использовании низкозольного шубаркольского угля [3].

Шубаркольский уголь, добываемый открытым способом, отличающийся низкой влажностью и невысокой зольностью (в среднем около 6%, а в отдельных пачках – и до 2-3%), наиболее подходит для обжиговых процессов. Весьма благоприятным показателем качества угля является и небольшое содержание фосфора (порядка 0,01%).

Классификация шубаркольского угля связана с определенными трудностями, так как этот уголь обладает признаками, одни из которых, по существующим представлениям, характерны для буроугольной стадии углефикации, а другие – для каменных длиннопламенных углей. К последним шубаркольский уголь может быть отнесен, исходя из высокой теплоты сгорания (более 30 МДж/кг), высокого содержания витринита (85%) и низкой зольности. В то же время, оценивая возможности хранения, транспортировки и переработки этого угля, следует учитывать, что он не вполне «дозрел» до типичного каменного угля, вследствие чего должен неизбежно характеризоваться невысокой прочностью. Действительно, как показали исследования, выполненные в Кузнецком центре ВУХИН, шубаркольский уголь характеризуется низкими показателями структурной прочности (55,9%) и термической стойкости (58,1%).

При обжиге железомарганцевых руд в шахтной печи камерного типа внешнего нагрева использование избыточного количества низкозольного шубаркольского угля не только делает возможным селективное разделение железа и марганца, но и позволяет получить в обожженной руде коксовый остаток – полукокс [1].

Физико-химические характеристики восстановителя влияют как на показатели обжига и работу обжиговой печи, так и на качество конечной продукции. Поэтому зольность применяемого в качестве восстановителя – шубаркольского угля, влияет на зольность полукокса получаемого в результате восстановительного обжига.

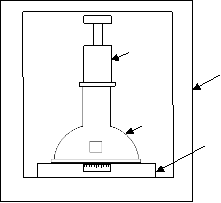

С целью изучения удельного электрического сопротивления (УЭС) полукокса, получаемого при обжиге, специалистами лаборатории пирометаллургических процессов была собрана и испытана установка для измерения УЭС углеродистых материалов(рисунок 1). Основным условием было сохранение сущности метода измерения падения напряжения на участке столбика углеродистого материала с крупностью зерен 0,315-

0,400 мм, заключенного в матрице между двумя пуансонами под давлением (5,88+-0,03) МПа[(60,0+-0,3) кгс/см2] при прохождении постоянного тока. ГОСТ 4668-75 [3-5].

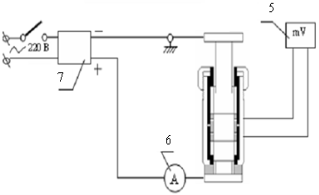

Конструктивно установка (рис. 1) представляет собой станину с прямоугольной распорной аркой, на которой установлены весы напольные, домкрат и матрица.Весы напольные диапазон 0-120 кг (для измерения давления). Домкрат позволяет плавно и без усилий создавать давление до 60 кг на 1 см2. Матрица изготовлена по чертежам ГОСТ 4668-75 (рис. 2). Источник стабилизированного постоянного тока 0,5А.

1 – прямоугольная распорная арка; 2 – весы напольные; 3 – домкрат; 4 – матрица; 5 – милливольтметр; 6 – амперметр; 7 – источник тока

а – установка для измерения УЭС; б – схема измерительной цепи

Рис. 1.Принципиальная схема

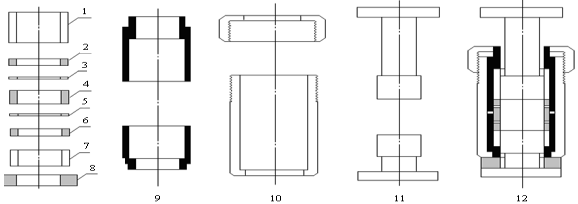

1,7 – токовые зонды; 2,4,6 – изоляционные втулки; 3,5 – пот.зонды; 8 – изол. шайба;

9 – изоляционная втулка; 10 – гайка и корпус; 11 – пуансоны; 12 – в сборе

Рис. 2. Матрица для измерения УЭС (ГОСТ 4668-75)

Для проведения испытаний используют блок питания, работающий в двух режимах: источник постоянного тока, поддерживающий ток 0,5A (рекомендованного ГОСТ 4668-75), используется для измерения с удельным сопротивлением материала до 1 МОм*м. Второй режим – это источник постоянного напряжения для измерения более высокого сопротивления. Использованный блок питания упрощает процедуру измерения и расчетов, защищен от высоких токов. Для юстировки имеется «Точная настройка».

Собранная установка позволяет определять УЭС углеродистых материалов по ГОСТ 4668-75, но также определить зависимость изменения УЭС от прикладываемого давления. В таблице 1 приведены значения УЭС полукоксов, полученных при восстановительном обжиге [1], а также углеродистых восстановителей применяемых в настоящее время на ферросплавных заводах. Также для примера приведены значения УЭС у графита.

Таблица 1

Результаты определения УЭС у различных углеродистых материалов в зависимости от давления

|

Материал |

Давление, кг |

Напряжение, V |

Сила тока, А |

УЭС, Ом*м |

УЭС, 10-6 Ом*м |

120/60 |

|

Полукокс №1 |

60 |

12,1 |

0,000098 |

3102 |

3101551020 |

127,1 |

|

120 |

20,2 |

0,000208 |

2440 |

2439538462 |

100,0 |

|

|

Полукокс №2 |

60 |

9,8 |

0,000022 |

11190 |

11189818182 |

132,0 |

|

120 |

13,5 |

0,00004 |

8478 |

8478000000 |

100,0 |

|

|

Полукокс №3 |

60 |

16,7 |

0,000088 |

4767 |

4767090909 |

131,2 |

|

120 |

18,8 |

0,00013 |

3633 |

3632738462 |

100,0 |

|

|

Графит |

60 |

0,0088 |

0,5 |

0 |

442 |

160,0 |

|

120 |

0,0055 |

0,5 |

0 |

276 |

100,0 |

|

|

Кокс КНР |

60 |

0,228 |

0,5 |

1 |

912000 |

271,4 |

|

120 |

0,084 |

0,5 |

0 |

336000 |

100,0 |

|

|

Спецкокс ТОО "Сарыарка Спецкокс" |

60 |

0,874 |

0,5 |

3 |

3496000 |

260,1 |

|

120 |

0,336 |

0,5 |

1 |

1344000 |

100,0 |

|

|

Спецкокс ТОО "Сарыарка Спецкокс" |

60 |

0,893 |

0,5 |

4 |

3572000 |

229,0 |

|

120 |

0,39 |

0,5 |

2 |

1560000 |

100,0 |

Проведенные исследования показали, что УЭС полученного полукокса на 3-4 порядка (в 1000 и 10000 раз) выше, чем у углеродистых восстановителей, применяемых в настоящее время на ферросплавных заводах (кокс КНР и спецкокс ТОО "Сарыарка Спецкокс").

Повышенное удельное электросопротивление углеродистых восстановителей при рудно-термической плавке значительно улучшает технико-экономические параметры выплавки ферросплавов, за счет более глубокой посадки электродов, увеличения снимаемой мощности печи и температуры процесса. Как видно из таблицы 2, полученный полукокс соответствует основным требованиям стандартов производства полукокса.

Таблица 2

Характеристики полукокса

|

Показатель |

Требования |

Полученный полукокс |

Комментарий |

|

Теплота сгорания на рабочую массу, ккал/кг |

Не менее 6000 |

6500-7200 |

Изменяя режимные параметры, можно увеличить выход полукокса, снизив его калорийность до 6000-6500 ккал/кг. |

|

Зольность на рабочую массу. % |

Не выше 15 |

7-8 |

Незначительно зависит от режимных параметров и существенно от зольности исходного сырья. |

|

Выход летучих веществ, % |

Не выше 12 |

5-15 |

Зависит от режимных параметров. Можно получать полукокс с выходом летучих веществ более 15%. |

|

Влажность, % |

2-12 |

0-6 |

Сухой метод сушения |

Таким образом, применение в магнетизирующем обжиге железомарганцевых руд низкозольного Шубаркольского угля положительно влияет на работу печи, на показатели обжига и полученный после обжига совместный продукт – полукокс соответствует основным требованиям стандартов производства полукокса, а также обладает лучшим специфическим свойством.

Литература:

- Разработка технологии обжигмагнитного обогащения железомарганцевых руд Казахстана: отчет о НИР /ХМИ им. Ж. Абишева. – Караганда, 2012. – С. 8-40.

- АбилбериковаА.А., БайсановА.С., ТорговецА.К, СамуратовЕ.К. Экспериментальная установка для обжига железомарганцевых руд // Материалы Республиканского научного журнала «Технология производства металлов и вторичных материалов». – Темиртау, 2013.

- Абилберикова А.А., Байсанов А.С., Самуратов Е.К., Оспанов Н.И., Абилбериков А.А. Обжиг железомарганцевых руд Казахстана в камерной печи внешнего нагрева //Мат. Междун. научно-практ. конф., посв. 20-летию РГП «НЦ КПМС РК» и 55-летию Химико-металлургического института им.Ж.Абишева «Проблемы и перспективы развития горно-металлургической отрасли: теория и практика». – Караганда, 2013. – С.71-74.

- Жучков В.И., Микулинский А.С. Методика опреления электрического сопротивления кусковых материалов и шихт // Экспериментальная техника и методы высокотемпературных измерений. – М.: Наука, 1966. – С.43-46.

- Павлинский Н. И., Ганцеровский О. Г. Электросопротивление шихт для выплавки углеродистого ферромарганца // Металлургия и коксохимия, 1974. – С.84-86.