Республика Казахстан располагает крупнейшими запасами стратегического минерального сырья в виде хромовой руды (второе место в мире после ЮАР), со средним содержанием Cr2O3 – 50,2%, что гораздо выше, чем в рудах практически всех стран мира. Хромовые руды Казахстана характеризуются низким содержанием железа и вредных примесей – фосфора и серы [1].

В настоящее время запасы хромовых руд на месторождениях Кемпирсайского массива по содержанию оксида хрома распределяются следующим образом, %: Cr2O3 > 50% – 29,0; Cr2O3 = 45 – 50 % – 56,9; Cr2O3 = 30 – 45 % – 14,1.

На Донском ГОКе балансовые запасы промышленных категорий хромовых руд с учетом открытых и подземных способов разработки составляет 317194 тыс. тонн.

Кроме балансовых запасов комбината учтены техногенные минеральные образования в виде отходов горного (бедные 1873 тыс.т Cr2O3 – 35,3 % и некондиционные руды 200 млн. т Cr2O3 – 21,2 %) и обогатительного производства (шламовые хвосты 5023 тыс.т Cr2O3 – 30,6 %) [2].

В связи с этим особую актуальность приобретает утилизация хромовых некондиционных руд и шламовых отходов.

С целью повышение эффективности рационального использования сырьевых ресурсов по всему производственному циклу от добычи ресурсов до готовой продукции. При этом идет не только об изыскании ресурсов снижения потерь материальных и энергетических ресурсов на всех стадиях производственного процесса, которые еще велики, но и об уменьшении использования отходов и побочных продуктов металлургического производства.

Авторами [3, 4, 5] опробован непрерывный процесс выплавки хромистого чугуна в руднотермической печи с использованием в шихте железорудных окатышей ССГПО, некондиционной хромовой руды Донского ГОКа и коксовой мелочи (зольностью 15%) (табл.1).

Таблица 1

Химический состав шихтовых материалов, %

|

Материал |

FeO |

SiO2 |

CaO |

MgO |

Al2O3 |

Cr2O3 |

Feoбщ |

S |

P |

|

ЖелезорудныеокатышиССГОК |

2,5 |

4,6 |

5,1 |

1,3 |

1,5 |

- |

61,5 |

0,08 |

0,012 |

|

Некондиционная хромовая руда |

10,9 |

10,7 |

1,8 |

21,4 |

8,08 |

37 |

- |

- |

- |

Всего было проведено три кампании по три выпуска металла в каждой. Установлено, что печь выходит на стабильный состав металла и шлака на третьем выпуске, первая кампания проведена на выплавке хромистого чугуна содержанием 10 % хрома, вторая и третья с 18 % хромом. На первой кампании получен металл следующего состава (%): C 5-5,5; Cr 7,1-10,50; Si 0,90-1,25; S 0,14-0,16; Р 0,9-0,13; ост. Fe. При проведении второй и третьей кампании наблюдалось возрастание концентрации хрома до 18,8%. Кратность шлака на второй кампании составило 0,564, на третьей – 0,268. Содержание углерода на второй кампании колебалось от 4,6 до 5%, на третьей кампании от 5,1 до 5,7%, концентрация кремния достигло до 1,9%. Характерным для обеих кампаний наблюдалось снижение серы, на второй до 0,05%, на третьей до 0,03%, а в шлаке повышался от 0,24% до 0,50%. Концентрация Cr2O3 в шлаке на второй кампании достигает до 4,5 %, на третьей 2,4 %, а содержание FeO в шлаке составило соответственно 15,60 и 12,30%. Извлечение хрома достигнуто на второй кампании 88%, на третьей 95%. Содержание хрома, кремния постепенно увеличивалось от первого к третьему выпуску. Печь только к третьему выпуску выходит на стабильный режим, при этом извлечение хрома достигает 95%. С увеличением содержания углерода до 5,7 % снижается концентрация кремния до 1%. Высокое содержание оксида хрома в шлаке до 7,4% оказывает влияние на степень извлечения хрома, который достигает 91%. При увеличении основности (СaO+MgO)/SiO2 до 0,78 повышается содержание хрома до 17%, кремния до 1,9%. Работа печи с закрытым колошником обеспечивает непрерывность процесса, с использованием восстановительной способности углерода, так как СО, проходящий через слой окатышей, участвует в довосстановлении оксидов железа, хрома.

Таким образом, для нормального проведения процесса с закрытым колошником необходима работа в режиме сопротивления при этом нагрев металла происходит через нагретый металл до заданной температуры и достаточной жидкотекучестью для нормального выхода из печи.

Наличие столба шихтовых материалов значительно снижает потери тепла излучением от железошлаковой ванны. Это позволяет исключить предварительно подогрев шихты, так как поднимающиеся вверх нагретые до высокой температуры, газы проходят через столб холодной шихты, нагревая ее. Все это приводит к снижению удельного расхода электроэнергии.

Разрабатываемая технология предусматривает получение хромистого чугуна из некондиционного сырья в руднотермических печах с последующим переделом его на нержавеющую сталь в конвертере типа АКР, исключая применение таких ферросплавов, как низкоуглеродистый феррохром и ферромарганец, а также легированный нержавеющий лом.

Для получения хромистой стали марки Х17 необходимо, выплавленный в руднотермической печи хромистый чугун заливают в конвертер и обрабатывают по схеме:

1. Предварительное обезуглероживание ванны за счет продувки кислородом, подаваемый через верхнюю кислородную и донные фурмы.

2. Обезуглероживание металла за счет продувки смесью газов (О2; N; Ar) подаваемый через донные фурмы. Окончательное обезуглероживание осуществляется продувкой кислородом в смеси с аргоном, подаваемые через донные фурмы.

3. Раскисление металла и шлака, десульфурация, доводка по химическому составу расплава.

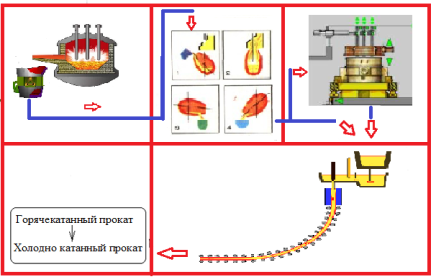

4. Непрерывная разливка стали на МНЛЗ криволинейного типа, а также прокатка слябов на широкополосном стане 1500 (рис. 1).

Рис. 1. Производство готового проката предлагаемой технологией

В связи с этим предлагается на базе АО «ТНК Казхром» осуществить альтернативный вариант технологического производства нержавеющих марок сталей, который состоит из двух стадий:

- Стадия – получение хромосодержащего полупродукта (чугуна) в рудно-термической печи с использованием в качестве шихты некондиционного сырья содержанием Сг2О3 до 38%;

- Стадия – получение нержавеющей стали путём обезуглероживания чугуна в основном конвертере типа аргоно-кислородного или азото-кислородного агрегата. Дальнейшая 3 стадия заключается в раскислении, десульфурации, доводки и разливки стали.

Установлена принципиальная возможность получения хромистого чугуна с содержанием от 10-18% хрома, который может быть использован не только в качестве шихты для электросталеплавильных цехов СНГ, а также для получения хромистых марок сталей в агрегате аргоно-кислородного рафинирования.

Разрабатываемая технология предусматривает получение не только хромистых, но и в перспективе хромомарганцевых, хромоникелевых сталей. Данная технология вполне реализуема на первой стадии производства чугуна на товарной продукции в качестве шихты электросталеплавильным цехам СНГ (в России: ОАО «Мечел» (г.Челябинск), Кузнецкий металлургический завод; (г.Новокузнецк) на Украине; – «Днепроспецсталь» (г.Запорожье) и др.

По сравнению с технико-экономическим докладом (ТЭД) о строительстве электрометаллургического завода в г. Актюбинске по производству листовой нержавеющей стали, дуплекс-процессом, он предусматривал следующее [6]:

- выплавку полупродукта (C-2 %; Cr-18-20 %; Ni-8-10 %) в дуговой сталеплавильной печи с использованием в шихте привозного подготовленного лома типа Б 10; Б 26; Б 55 и углеродистого феррохрома никеля, ферроникеля и отходов стали.

Дальнейший этап аргоно-кислородного рафинирования полупродуктов в конвертере типа АОД (аргоно-кислородное обезуглероживание) и непрерывная разливка стали на МНЛЗ криволинейного типа, а также проката слябов на широкополостном стане 1500.

Предлагаемая разработанная технология предусматривает получение:

- хромистых сталей ферритного класса типа 0813; 1213 за счет использования бедной хромовой руды вместо дорогого и дефицитного феррохрома;

- хромомарганцевых сталей марок типа 20Г10 взамен использования (FeMn, FeCr);

- хромоникелевых сплавов (10Н10) вместо использования дорогого электролитического никеля и феррохрома.

Таким образом, предлагается альтернативное направление в организации производства нержавеющих марок сталей из местного минерального сырья, который подразделяется на 2 стадии:

- первая стадия получение хромосодержащего полупродукта (чугуна) в руднотермической печи содержанием хрома от 10 до 20 %, который может быть использован в качестве шихты для электросталеплавильных цехов СНГ;

- вторая стадия выплавка хромистых нержавеющих марок сталей в агрегате аргоно-кислородного рафинирования. На разработанную технологию получен патент [3].

В связи с этим это направление позволит впервые для Казахстана организовать производство высококачественных марок сталей которая является перспективным направлением в мировом производстве стали.

Литература:

- Абдулабеков Е.Э., Каскин К.К., Нурумгалиев А.Х. Теория и технология производства хромистых сплавов. – 2010. – 273 с.

- Гриненко В.И., Поляков О.И., Гасик М.И., Петлюх П.С., Шашкин В.Н., Выходцев В.М., Елпышев Г.А., Амиралин К.А. Хром Казахстана. – М.: 2001. 416 с.

- Способ получения хромистого полупродукта //Патент №970447.1.1997/2 МПК С22С27/06.

- Каскин К.К. Выплавка хромистого чугуна для электросталеплавильного производства. V конгресс сталеплавильщиков. Москва. 7-10.Х.1999, с.297-250.

- Каскин К.К., Байсанов С.О. Разработка технологических основ производства нержавеющих марок сталей //Комплексное использование минеральных ресурсов Казахстана. Международная научно-практическая конференция Караганда. 7-9.Х.1998, с.254-256.

- Каскин К.К.. Технологические основы выплавки хромсодержащих полупродуктов с использованием некондиционного сырья для получения нержавеющих сталей. XIIIМеждународная конференция. Современные проблемы электрометаллургии стали. Челябинск 2007. с. 170-172.